目次

板金エッジのR面性の管理はとても重要であるということをご存じでしょうか?

なぜR面性の処理が大切なのでしょう。

本記事では板金エッジを処理する理由と、R面性状に加工することのメリットデメリットも併せてご紹介します。

板金のエッジを処理する理由

まずは板金エッジの処理をしなければならない、3つの理由について解説していきます。

理由1:怪我や事故を防ぐ

板金エッジ処理が必要なひとつめの理由は、怪我や事故を防ぐことです。板金のバリは尖った金属であり、触ると怪我をしてしまうことがあります。もし作業担当者や製品の使用者がエッジに触れてしまった場合、怪我をしてしまったり、労災になってしまったりすることもあるかもしれません。

もし使用者が触れれば、損害賠償を請求されるリスクもあります。そのため、製品に触れる人が安全に作業や使用をできるように、板金のエッジ処理を行わなければなりません。

関連記事>> レーザ加工機のピン角

理由2:計測誤差を防ぐ

計測誤差を防ぐことも、板金エッジ処理を行う目的のひとつです。もし計測機器に用いられる部品にバリが残っていれば、計測に誤差が発生するかもしれません。また板金のバリが機械の中で剥がれてしまうと、機械に不具合を起こさせて誤差の原因ともなりかねないでしょう。

計測誤差を防ぐためにも、板金のエッジ処理は必要となるものです。バリをできるかぎり除去することにより、正確な数値を測れる計測機器を完成させることができます。

理由3:機械の故障・摩耗を防ぐ

機械の故障や摩耗を防ぐことも、板金エッジ処理を行う理由となります。機械に組み込まれる部品にバリが残っていた場合、機械に不具合や故障が起こることがあります。

たとえば流体の中にバリが混入した場合、流体の流れを阻害したり、異物として混入してしまったりする可能性があります。また、バリによって回路がショートすることもあります。

部品が使用される機械が正常に作動するようにするため、板金のエッジ処理は万全に行って不具合などが起こらない状態にしておかなければなりません。

板金エッジをR面性状に加工する

板金製品のバリ取りの方法は、原始的なヤスリを使った方法が、より効率的な電動ハンドグラインダーを使ったものになり、さらに、バリ取り機に変化して来ました。

PL法の影響で、バリで少しでも怪我をしたら大騒ぎになるようになって、バリ取り機の普及には拍車が掛りました。

現在では、バリ取り機のニーズは、単に怪我対策として、バリが取れていれば良いというものだけではなく、エッジにR面を付ける事によって、塗装の防錆効果を高める効果が期待されるようになりました。

上記の事は、これまでのページでも詳細に述べてきましたが、これからの時代にバリ取り作業およびバリ取り機に要求される課題は『R面性状』です。

つまり、R面取りを行うにしても、その質が問われるという事です。

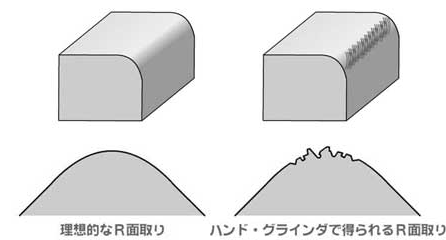

ここで、言葉の説明をしておきたいと思います。『面性状』とは、金属製品の仕上げの美しさだと解釈して下さい。デコボコであったり、傷まみれであったり、面が波を打っていたりしてはいけないという事です。逆に言えば、均一でピカピカの方が良いという意味です。

しかし、機能的に見た場合、板金製品のエッジのR面性状を優れた状態にした時のメリットが無ければ、単に人が目で見た時の美観の問題だけになってしまいます。そもそも、エッジの面取り部分は、寸法的に小さい場合が多く、現実的には、虫眼鏡でも持って来て、よく見なければ解りませんので、美観問題を気にする必要は無いと思われます。

まず、板金製品においてエッジの『R面性状』が優れていない場合、どのようなデメリットがあるのかを説明しましょう。

関連記事>>糸面取り C面取り R面取り

板金製品エッジの「R面性状」が優れていないデメリット

板金製品エッジのR面性状が優れていないと、さまざまなデメリットが生じます。たとえば細かな粒子が入り込んでしまうなど、製品の美観や機能性を損ねることが起こり得ます。R面性状が優れていないとどのようになるか見ていきましょう。

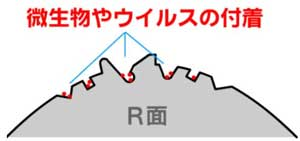

キザギザR面には、微粒子が入り込む

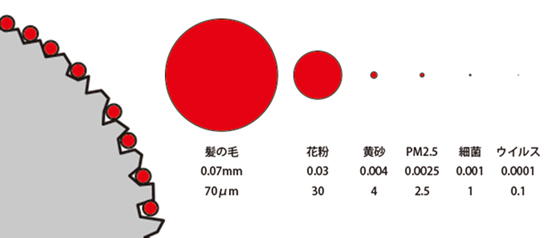

ハンドグラインダーでR面取りを行った金属製品には、無数の細かな傷が付きます。傷の大きさは、幅、深さ共に0.01mm程度ですが、微粒子の類は、それよりももっと小さいのです。これらがキザギザになったR面に入り込むと、完全に除去する方法はありません。

板金製品が鉄で出来ていて、上から塗装を行う場合は、問題はありませんが、ステンレス製品の場合は、R面取りを行ったエッジが、そのままの状態で製品として使用されます。

ステンレス製品が使われる場所は、病院、厨房、クリーンルームなども多く、それらは、それぞれに微粒子の類を嫌う場所となっています。

ギザギザR面の中に入ってしまう微粒子は、 ①細菌 ②ウイルス ③PM2.5 ④花粉 ⑤ほこり などです。これらは、清掃してもギザギザR面の中から、取り出す事は出来ず、時間が経過すると振動などの影響で外に出て周囲を汚染する事になります。

病院での二次感染の可能性

病院で使用されているステンレス製の板金製品のエッジの多くは、ハンドグラインダーでR面取りされたものです。そこに、病原菌などの微粒子が入り込むと二次感染につながります。

つまり、これからの病院に納入される金属製品は、ハンドグラインダーでR面取りされたステンレス製品は好ましくありません。病院おける二次感染の問題は、現段階で漠然とした対策しか無いのが実情ですが、筆者は、その多くはステンレス製品のエッジ処理の問題が影響を与えていると考えています。

ステンレス製品のエッジのR面取りを行うと、エッジ部の表面積は、従来の5~10倍になります。さらに、激しい凹凸があるので、いくら拭き取ったとしても、傷の内部まで布などが届かないので、内部の病原菌は、どんどん内部に深く入って行ってしまうからです。

厨房における感染症の可能性

ステンレス製品は、清潔であると思われているので厨房で使われている流し台や、食器類はステンレスの板金製品が多用されています。ですが、ステンレス製品が清潔なのは、エッジがギザギザR面となっていない事が前提です。ギザギザR面となっているエッジがあれば、全て台無し。そこには大腸菌やO157が繁殖してしまいます。また、大腸菌やO157は、熱水で消毒する方法がありますが、ウイルスの類は、熱水消毒が通用しない場合がほとんどです。

食品加工の現場が、病気の感染ルートになってしまった場合、巨大な社会的責任を負う事になる事は、誰でも知っている事です。少しでも、感染ルートとなりうる要素は避けるべきです。

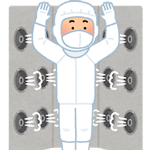

クリーンルームでのコンタミ発生の可能性

電子部品などの製造を行うクリーンルームは、微粒子の事を『コンタミ』と呼んでいて、これの管理に関して、かなり神経質になっています。

クリーンルーム内の全身白い服を着た作業員に、“出来るだけ動かないで!”などといった指示をしたりもしている状態です。作業者が動くとステンレス部品に振動が伝わり、ギザギザR面からコンタミが出て来る事になります。振動を避ける事が、クリーンルーム内のコンタミ量の削減さくげんにつながるからです。

しかし、そのような対策は対処療法に過ぎません。電子機器の歩留りを向上させるために、クリーンルーム内のコンタミ量を削減したいのであれば、まず、クリーンルーム内に設置されている、ステンレスなどの金属部品のエッジの『R面性状』を管理すべきです。

板金のエッジ処理は製品の機能性を維持するために重要

これらの実状を考えると、現段階で、金属製品エッジの『R面性状』の管理は、極めて重要です。これからの板金製品、特にステンレス製品においては、エッジの『R面性状』がきちんと管理せねばなりません。

特に、病院、厨房、クリーンルームの管理者の方には、上記の事実を知って頂きたく思います。ヤスリやハンドグラインダーを用いたR面取りは、その作業そのものが危険です。 しかし、危険な作業に耐えてR面取りを行ったとしても、生産した製品は、高いエッジ部汚染の可能性 を持つ製品となってしまっています。

AuDeBuなどのブラシ式バリ取り機を用いたR面取りでは、エッジ部に細かな傷が付く事は無く、ブラシの種類によっては、ピカピカの『R面性状』を得る事もできます。

バリ取り機の導入ならオーセンテックまでぜひ一度ご相談ください。

皆様のお悩みやご予算に合わせ、適切なバリ取り機をご提案させていただきます。

オーセンテックのバリ取り機

現在の工場現場は、生産性向上や品質維持、人材不足など、さまざまな問題を抱えています。多くの工場に共通する原因は、現在でも人の手による作業が多いことです。

私たちは手作業をなくし、人的負担を軽減、各作業を効率化することを目的として、「バリ取り機」をはじめとした省力化機械をご提案しています。

オーセンテックのバリ取り機が選ばれる理由

バリ取り機を導入することで、工数が削減され、人手不足や生産性の伸び悩みをいった問題の解決につなげることができます。

私たち、オーセンテックが提供できる強みは大きく2つあります。

圧倒的な仕上がり品質とスピード

弊社が独自に開発したブラシ回転機構と研磨ブラシにより、優れた研磨力とエッジとワーク表面の仕上がり品質の高さを兼ね備えたバリ取り機が誕生しました。

それにより、バリ取りのスピードは、人の手で行うよりも5~10倍速くなり、さらにムラのない安定した品質が実現可能になりました。

初心者にも安心の使いやすさ

バリ取りのスピードや仕上がりだけではなく、操作パネルの使いやすさやメンテナンスのしやすさにもこだわっています。 操作パネルは直感的に操作できるタッチ式を採用、操作や設定変更などの作業が容易に行えるようになっています。

また、メンテナンスのしやすさにもこだわっており、お客様自身で部品交換などの簡易なメンテナンスを行えるよう機械設計をしています。文書や動画のメンテナンスマニュアルは初心者の方でもわかりやすい内容となっています。

実際に使用する方の視点にたった使いやすさを実現しています。

バリ取り機の導入事例

オーセンテックのバリ取り機を導入して、作業効率の向上、人手不足の解消などに繋がった事例をご紹介します。

バリ取り機の導入をご検討の方は、ぜひご相談ください

オーセンテックでは、ヒアリングやサンプル加工などを通じ、お客様の課題と解決方法を明確化し、お客様のお悩みやご予算に応じて、最適なバリ取り機をご提案させていただきます。

バリ取り機の導入をご検討の方、ご不明な点などをお持ちの方は、オーセンテックまで一度ご相談ください。

-

お電話でのお問い合わせ

-

メールでのお問い合わせ

この記事の著者

オーセンテック株式会社

オーセンテック株式会社では、「お客様の声を「アイデア」に お客様の笑顔を「力」に「ものづくり」に貢献する会社でありたい」という企業理念のもと、製造現場の生産性向上・人手不足・品質の安定化・環境改善を実現させるため、手作業をなくすための機械(バリ取り機や板金洗浄機など)を開発・販売・メンテナンスしております。

オーセンテック編集部では、これまでの数多くのバリ取り機、洗浄機の導入事例・サポート経験を活かして、バリ取りや洗浄といった板金加工現場でなくてはならない工程・作業に関するお役立ち情報を発信しています。