目次

糸面取り C面取り R面取り

金属製品のエッジの仕上げ方法は、JISの普通寸法公差他資料の中の機械加工部品のエッジ品質及びその等級(JISB0721-2004)に記載されています。

ですが、これらは機械加工品におけるエッジ仕上げの規格です。機械加工(つまり切削加工)は、金属の塊をしっかりとチャッキング(固定)し、少しずつ削る加工方法であるために、製品のエッジに対しても高精度の加工が可能です。これに対して、板金加工(塑性加工)の場合は、主に、金型を用いて形状を鋼板に転写する事で行われるために、別途加工工程を設けない限り、精密なエッジ仕上げを行う事が出来ません。

もう少し解り易く言いますと、あなたが、芸術家で彫塑を作っているとしましょう。彫像を彫刻刀で削って作る時、ついでに尖った部分を削っておく事は簡単です。

しかし、塑像と言って、はさみで切ったり、曲げたり、ねじったりして、作った作品は、ついでに尖った部分を削っておく事は出来ないので、後で、削るという作業を別途おこなわねばなりません。

芸術の世界では、彫像と塑像では、彫像(彫刻)の方が多いと思いますが、私達の周りにある金属製品に於いては、圧倒的に塑像(塑性加工で生産された製品)が多いのです。

例えば、道路を歩いている時に見える電信柱の金具や信号機などの金属製品も、全部、板金加工(塑性加工)で生産された製品で、切削加工された金属製品は1つもないというのが普通です。

何故、こんなに板金加工(塑性加工)で作られた金属製品が多いのかと言うと、圧倒的に生産性が高い、つまり短時間で大量に作る事が出来て、おまけに、削りカスが出ないからです。

板金製品の例としては、実に様々なものがありますが、鉄で出来た、ディスクトップ・パソコンのボディや内部の骨組みが典型的で解り易い板金製品の例です。

上に述べた、金属製品のエッジの仕上げ方法は、詳細な規格が設けられていますが、実はこれらは、板金製品用の規格ではありません。

筆者は、JISB0721-2004に従った板金製品のエッジ仕上げの指定を、見た事がありません。このような詳細な指定を行えば、生産者側は、塑性加工製品を機械加工(切削加工)してからでなければ、出荷出来なくなってしまうからです。一般に、塑性加工製品は機械加工製品よりも、圧倒的に安価で、生産時間も極端に短いのです。コストだけを考えても、2倍以上に跳ね上がってしまう事になります。

【参考】JIS(日本産業規格)公式:JISB0721:2004 機械加工部品のエッジ品質及びその等級

では、圧倒的に生産量が多い、板金製品のエッジの仕上げ方法とは、どんなものなのでしょうか?

板金図面には、文字で下記のように記載されています。

具体的な、寸法の規定は無く、かなり大ざっぱである事に驚かれた方も多いと思います。ですが、このうちのどれかが図面に記入されただけで、板金製品の生産速度は、いきなり半分に低下すると言っても過言ではありません。生産速度が半分という事は、生産コストは2倍という事でもあります。

設計者と板金屋さんの事だけを考えると、安易に上記の4つのうち何れかの指定を図面に書き込むのは、絶対に避けたいところです。しかし、そうは言っていられない事情が、昨今、どんどん増えて来たのです。この増えて来た事情については、別途詳細に述べますが、ここでは、これの4種類のエッジ仕上げ方法の詳細について述べる事とします。

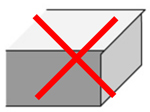

バリ無き事

“バリがあると手などに怪我をする事があるので、ヤスリで全部、取っておいてね” という意味です。少なくとも図面がまだ青焼きだった昭和初期の頃から使われている最もスタンダードなエッジ 処理記述で、バリが無ければ、それで良いという意味も含みます。但し、昔から記述しているからという理由で、昔のままの記述をし続けているという事もあります。R面取りが、自動機によって出来るのであれば、例外なく“R面取りの事”と記載すべきです。

糸面取りの事

“念のために、少しだけで良いから、エッジを削っておいてね” という意味です。

多くの場合は、最初は“バリ無き”と記載していたのだけれど、それでも完全にバリが取りきれず誰かが怪我をしたので、念入りにバリを取るように指示方法を工夫した結果のようです。

他には、本当は、もっとエッジを大きく削りたいのだけれど、それでは手間が掛り過ぎるので、折衷案として小さく削ってあるものでも認めるという意味の場合もあります。ほとんどの製品では、少しだけ面を取るという事の形状的なメリットはありません。中途半端な感が否めない記述方法であるように思われます。

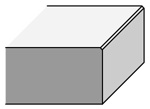

C面取りの事

機械加工(切削加工)においては、古くからエッジ処理の方法として、C1とかC2といったエッジ処理が記載される事がよくありました。その影響で、C面という言い方も良く使われるので、寸法は適当でも良いので エッジを明確に削って欲しいという意味で使われているものと思われます。機械加工屋にとっては、R面取りよりもC面取りの方が簡単だというイメージがありますのでC面取りと記載される事が多いようです。

R面取りの事

“エッジに丸みを付けて下さい” という意味です。板金製品においては、昭和時代にはあまり見られなかった記述ですが、コピー機やプリンターが大量生産されるようになったために、普及した記述です。若い方は、ご存知ないかも知れませんが、昭和や平成の前期に於いては、コピー機やプリンターは、今よりもずっと多くの紙詰まりを起こしていました。 最近は、内部の板金部品のエッジが入念にR面取りされるようになったので紙詰まりの頻度が激減したのです。

関連記事>>板金エッジのR面性状

あまり語られる事の無い内容ではありますが、コピー機やプリンターが、手間いらずとなり、安価(半額以下)になったのは、台湾や中国で生産するようになったという理由だけではなく、実は板金部品のR面取りのおかげです。しかし、板金屋さんでR面取りを行う方法には、ハンド・グラインダー(サンダー)やヤスリなどを使った危険な方法もあり、コピー機やプリンターの性能が上がる代わりに、作業者が犠牲になってしまっているという点も重要です。

面取りの目的

面取りには糸面取りやC面取り・R面取りなどさまざまな種類があります。それでは面取りはなぜ行わなければならないのでしょうか?ここではその目的について、3つのポイントから見ていきましょう。

作業者・使用者の怪我を防ぐ

面取りをする目的のひとつとして、作業者や製品使用者の怪我を防ぐことがあります。バリなどの鋭い部分が残っていては、加工にたずさわる人や製品を使う人が、鋭い部分で怪我をしてしまいかねません。また使用するときのことを考えると、手触りが悪くなるとのデメリットもあります。

加工をするにも、使用するにも安全な製品を作るためには、できるだけ丸みを帯びた形状が理想的です。作業者や使用者の怪我を防ぐため、面取りをして丸みを帯びた形状にしなければなりません。

関連記事>>製造物責任法(PL法)とバリ取り

品質を向上させ、故障を防ぐ

製品の品質を向上させて、故障を防ぐことも面取りをする目的のひとつです。機械に使われる部品にバリが残っていると、機械の作動中にバリが取れて異物が混入してしまうことがあります。またバリが引っかかって作動に影響が出ることも考えられます。

部品が使われる機械の故障を防ぐには、部品の品質を向上させなければなりません。そのためには面取りをして、機械に支障のない形へと整えることが求められます。

組み立て性の向上

最後にご紹介する面取りの必要性とは、「組み立て性の向上」です。部品にバリが残っていては、組み込まれる機械の組み立てが行いにくくなってしまうかもしれません。

部品の面取りをしっかりとしておくと、組み立ての際にズレが生じにくくピタリと組み立てられます。しかしバリが残っていると、バリが邪魔になり、設置したいところにうまく設置できなくなることもあるでしょう。

機械を組み立てる際の嵌合をよくするためにも、部品の面取りは必要不可欠な作業です。

関連記事>> 塗装とエッジの関係

面取りの加工方法

それでは続いて、面取りの加工方法について解説します。面取りは作業者の安全を確保するためにも、製品としての品質を確保するためにも重要な作業です。次のような方法で面取りをして、製品の品質を確保してください。

フライス加工

フライス加工は、フライス盤で行う面取りです。テーブルにワークを固定して、バリに対して面取りのための工具を移動させて加工を行います。使用する工具はC面取りであればカッター、R面取りであればRカッターを使用するのが一般的です。面取りをするワークを固定しなければならないため、平面のものにたいして使われる手法となります。平面のワークに対して面取り・糸面取りをするための方法のひとつが、ご紹介したような「フライス加工」と呼ばれる方法です。

旋盤加工

旋盤加工とは、旋盤で行われる面取り加工のことです。一般的にワークの端や穴の周辺、溝にあるバリ取りを行うために採用されます。ワーク自体を回転させて、回転しているワークにバイトを当てて面取り加工を行います。対象となるワークの形状が円柱状でる場合に適した方法です。もしC面取りで使用するのであれば、斜め45°の片刃バイトが用いられ、R面取りの場合は総型バイトもしくは倣い加工にて洗顔加工を行うことが可能です。

ドリル加工

穴のバリを取るためにしか活用されない方法です。しかし穴のバリを取る用途に限っては、瞬時に面取りが終わることがメリットと言えるでしょう。

ヤスリやサンダー等の手作業加工

もし人が面取りをする場合は、ヤスリ・サンダーなどの加工器具を用いて作業を行います。その他、スクレーパー・ロータリーバー・研磨シート・研磨ディスク・研磨ベルトなどが使用されることも少なくありません。ただしヤスリやサンダーなどの手作業用加工器具で行われる面取りは、精度が低くなりがちであることがデメリットです。そのため、糸面取りをする際に適しています。以上のように手作業ではヤスリなどを使いますが、デメリットもあることを知っておいてください。

ブラシ研磨

ブラシ研磨でバリ取りを行う方法もあります。ブラシ研磨はバリ取りの中でも新しい技術であり、専用の機械に装着したブラシの高速回転でバリ取りをする方法です。ブラシ研磨であれば、バリを取りながらR面取りもできます。また金属の強度を高める効果も得られるため、金属製品に多く用いられます。

多くのメリットを持つブラシ研磨ですが、専用機器の導入にコストがかかることがデメリットです。作業環境を整える必要もあるでしょう。しかし自動化体制を構築できれば、より少ない人員で効率的に作業が行なえます。以上のように昨今のバリ取りでは、ブラシ研磨も活用される方法のひとつです。

C面取り・R面取り・糸面取りは特徴を押さえて

いかがでしたでしょうか?この記事を読んでいただくことで、C面取り・R面取り・糸面取りについてご理解いただけたと思います。

それぞれ特徴が異なりますので、必要な面取りを行わなければなりません。作業やバリ取り機選びの際に、今回の記事を参考にしてください。

バリ取り機の導入ならオーセンテックまでぜひ一度ご相談ください。

オーセンテックのバリ取り機

現在の工場現場は、生産性向上や品質維持、人材不足など、さまざまな問題を抱えています。多くの工場に共通する原因は、現在でも人の手による作業が多いことです。

私たちは手作業をなくし、人的負担を軽減、各作業を効率化することを目的として、「バリ取り機」をはじめとした省力化機械をご提案しています。

オーセンテックのバリ取り機が選ばれる理由

バリ取り機を導入することで、工数が削減され、人手不足や生産性の伸び悩みをいった問題の解決につなげることができます。

私たち、オーセンテックが提供できる強みは大きく2つあります。

圧倒的な仕上がり品質とスピード

弊社が独自に開発したブラシ回転機構と研磨ブラシにより、優れた研磨力とエッジとワーク表面の仕上がり品質の高さを兼ね備えたバリ取り機が誕生しました。

それにより、バリ取りのスピードは、人の手で行うよりも5~10倍速くなり、さらにムラのない安定した品質が実現可能になりました。

初心者にも安心の使いやすさ

バリ取りのスピードや仕上がりだけではなく、操作パネルの使いやすさやメンテナンスのしやすさにもこだわっています。 操作パネルは直感的に操作できるタッチ式を採用、操作や設定変更などの作業が容易に行えるようになっています。

また、メンテナンスのしやすさにもこだわっており、お客様自身で部品交換などの簡易なメンテナンスを行えるよう機械設計をしています。文書や動画のメンテナンスマニュアルは初心者の方でもわかりやすい内容となっています。

実際に使用する方の視点にたった使いやすさを実現しています。

バリ取り機の導入事例

オーセンテックのバリ取り機を導入して、作業効率の向上、人手不足の解消などに繋がった事例をご紹介します。

バリ取り機の導入をご検討の方は、ぜひご相談ください

オーセンテックでは、ヒアリングやサンプル加工などを通じ、お客様の課題と解決方法を明確化し、お客様のお悩みやご予算に応じて、最適なバリ取り機をご提案させていただきます。

バリ取り機の導入をご検討の方、ご不明な点などをお持ちの方は、オーセンテックまで一度ご相談ください。

-

お電話でのお問い合わせ

-

メールでのお問い合わせ

この記事の著者

オーセンテック株式会社

オーセンテック株式会社では、「お客様の声を「アイデア」に お客様の笑顔を「力」に「ものづくり」に貢献する会社でありたい」という企業理念のもと、製造現場の生産性向上・人手不足・品質の安定化・環境改善を実現させるため、手作業をなくすための機械(バリ取り機や板金洗浄機など)を開発・販売・メンテナンスしております。

オーセンテック編集部では、これまでの数多くのバリ取り機、洗浄機の導入事例・サポート経験を活かして、バリ取りや洗浄といった板金加工現場でなくてはならない工程・作業に関するお役立ち情報を発信しています。