【導入機器】

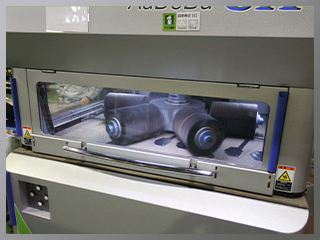

AUDEBU CX

【事業内容】

卓上用の製本機をはじめとする、

多くの製本関連機器の研究・開発・製造

【選んだ理由】

ブラシの種類の多さに目を惹かれ、

仕上がりに満足できた

株式会社ホリゾンの概要

Horizon(ホリゾン)ブランドでオンデマンド製本機シェア世界トップクラスの総合メーカーである株式会社ホリゾンは1946年(昭和21年)に、電気器具の試作や修理を生業として創業した。

1964年に現在の京都市に本社を移してからは、卓上用の製本機の開発をはじめ、多くの製本関連機器の総合メーカーとして事業の展開を図って今日に至っています。インターネットの浸透で電子書籍などが普及しても従来の紙媒体の良さが改めて見直されることで、電子媒体と紙媒体が共存する時代を迎えています。このような時代の中で、株式会社ホリゾンは、確かな技術力・製造力で誠実なモノづくりを行いながらも時代に応じて大胆に変化を受け入れることで、世界中の多くのユーザーから高く評価されています。

株式会社ホリゾン

滋賀県高島市新旭町旭字城ノ下1600番地

https://www.horizon.co.jp/

インタビュアー本日は、株式会社ホリゾン 製造部板金加工課課長 木村様にお話を伺います。まずは御社の事業内容を含めた会社の紹介をお願いします。

木村様:ホリゾンは、一言でいうと皆さんが手に取る本を作る機械を作っている会社です。

実は、創業当初は、学校の理科の授業で使う実験機の受注制作を行っていたのです。時代と共に、学校関係の教育書籍や、わら半紙用の製本機などの製作依頼が出始めたのは、大きな転換期でした。

本を作ると一概にいっても、最初は紙を束ねて糊をつけて製本するというところから始まっています。本を作るというのは、様々な工程を経ているのです。印刷された紙を、切って、折って、糊付けして、綴じていく。その綴じ方にも色々な綴じ方があるのです。

そのような全工程に対応できる製品を作っているメーカーは殆どなくて、弊社だけだったのです。その後、オフセット印刷やオンデマンド印刷への移り変わりにも対応する中で、製本機の自社製作、自社販売の体制に変わっていったのです。

インタビュアー印刷や本の世界も、デジタルの時代へと変わってきていますがお客様の要望も変わってきているのですか?

木村様:デジタルの時代になって、カラープリンターの台頭と共に一冊一冊の製本を行うような機械も増えてきていますね。

市場規模はまだ小さいですが、今後、デジタル主流のオンデマンド化は、世界でも主流になっていくと思います。

インタビュアー幅広い要望がお客様からも出てくるわけですね。ホリゾン様では、どのような対応を考えているのですか?

木村様:本を作る工程の中でも、製本や加工の工程は非常に細分化されているのです。その細分化された工程の中で、どの部分の製作を依頼されるか?また、既に導入されている機械と繋げて自動化したいといった要望にも応えていったので、ホリゾンでは400~500の製品を取り揃えています。

お客様によって部分受注もありますし、ラインとして仕上げて欲しいという依頼もありますが、弊社ならその要望にも応えていける経験と実績があるのです。

インタビュアー国内外の会社のあらゆる要望に応えて、更にその製品を設計から製作、そして組み立てまで行っている、板金加工としての面を持っているホリゾン様が今回オーセンテックのAuDeBu CXを導入したきっかけには、どのような背景があったのですか?

木村様:弊社が、板金加工を手掛ける中で、バリ取りをする機械というのは同じような機械メーカーからたくさん紹介されていました。

ただ、弊社は紙を扱う機械を製造しているメーカーです。紙を高速で流す時に、材料の抜き際のバリで傷をつけてはいけない、だから、板金の加工には複合機タイプのレーザによる加工を行っています。

ただレーザによる加工はエッジが立ち過ぎてカラーの特に黒のベタの物だと、エッジに触れて筋が出てしまう。ここに大きな悩みがあって、このエッジ部分を丸めるしかないと考えていたのです。

インタビュアーそれはエッジ部分を研磨したいということですか?

木村様:そういう事になります、ただ加工した製品を一回一回手作業で研磨しようとすると、大変な作業量になるのです。しかも製品の外周だけならまだよくて、入り組んだ構造や窓が空いている場合は何倍も作業時間が掛かるし、手作業では細かな傷がついてしまうのです。

手作業に頼らなくても、厚みのある本の自重でもキズが付かなくなるようなR加工、つまり丸みのとれるバリ取り機が必要になっていたのです。

インタビュアー多くのバリ取り機の中で、AuDeBu CXを選んだ理由を教えてください。

木村様:実は、最初に気に入った部分はブラシでした。

バリ取り機の精度として、ブラシの品質が非常に大きな要素を占めるオーセンテックのブラシの種類の多さに、まずは目を惹かれました。そこで、実際に部品を持ち込んで試してみると仕上がりが非常に良かったのが決め手です。

部品のテストの際には、設計と現場の作業者も同行して仕上がりを確認したのですが、非常に満足のいく仕上がりだったのです。

しかも、作業する人を選ばないのも大きな要因でした。もともと人手を多く掛けたくないという考えがある中で、作業する人の経験・未経験や起用・不器用を考慮しないで作業できる事は、とても大きなメリットになりました。

インタビュアー導入の決め手として、AuDeBuCXの機能や作業性で評価いただきましたが、他にも決め手となる特長がありましたか?

木村様:大きな製品を加工できるとこです。

現在使用しているフラッダーは、間口が1m しかなくて加工しようとしても、900㎜のものしか入らない。ところが、オーセンテックのAuDeBu CXは、500㎜のコンベアが2台並行で搭載されているので、大きな製品でも仕上がりの良い加工が可能になる。この違いは、生産性の上でもとても大きな利点です。

インタビュアーAuDeBu CXを実際に導入してみて、気になる点などはありましたか?

木村様:AuDeBu CXを使用してみて、大きな製品を一度に加工できることにも、その仕上がりにも大変満足していますが実際に作業をしていて、作業の様子が見えるのは、とても助かります。

AuDeBu CXは、作業する箇所の三面がガラス構造です。実は、弊社の製品は紙を通す特性から、波型に凹凸のある製品が多いのです。しかも成形品に多数の穴があいていたり、細長かったりするとバリ取り加工の最中に、成形品が動いたりするのです。そこで、加工中に視認できると僅かなミスにも気付けるのです。

インタビュアーオーセンテックに今後、期待することはありますか?

木村様:バリ取りという部分で考えると、もっと厚みのあるものを両面同時にバリを取れると非常に助かります。

弊社の扱っている加工品の中でも、フレームなどで20㎜クラスの厚みのある成型品や、500×1000のサイズの物は重量もあってひっくり返すのにも一苦労しています。これらが、一度でバリが取れると非常に助かります。

後は、機械のオペレーション用のディスプレイが大きくなって図面や仕様書や展開図などを同時に見る事ができると作業者の確認がとりやすくなりますし、そこで作業が完了した時に作業完了のコマンドが表示されるようになると作業効率は今よりも上がると思います。

インタビュアー最後に、ホリゾン様の今後の展望についてお聞かせください。

木村様:会社にとって、均一品質のものが、高いレベルでご提供できるのはとても大事な事です。作業効率や生産性は常に課題ですし、バリ取り一つをとっても“バリが出ていると怪我をしてしまうからバリ取り機を導入しましょう”という考えは、一昔も二昔も前の考えなのです。バリ取り機の導入は、一つ上の仕上がりを求める事、つまりは製品に付加価値を付ける事なのです。弊社ホリゾンは、自社で設計をして、自社で製造もおこなうその中で、板金加工の自由度は非常に高いのです。

常に、一番効率が良い物はどの様にしてできるのか?そのためには何が必要なのか?を模索して考えているのです。お客様のご要望は、弊社の作業や機械そして会社にも大きく連鎖していきます。弊社が、設計から仕上げに至るまで、その全てを自社で行っているのも、他社では対応ができないからです。他社ではできないお客様のご要望に応えていきながら、その中でまた新たな事業を構築していくのは、一貫体制を行っている弊社ならでは強みともいえます。だからこそ、今後必要な技術や装置が自ずと分かってきますし、新しい事業もそこに見えてくると考えています。

バリ取り機の導入ならオーセンテックまでぜひ一度ご相談ください。

今回ご紹介した商品

その他導入事例