目次

塗装とエッジの関係

多くの金属製品は、そのまま放置すると錆びが発生します。鉄には赤錆が発生し、汚く、ボロボロになって土に戻って行きます。朽ちた鉄製品が土に戻るのは、環境側面では非常に良い事です。

ですが、まだ使えるのに錆びてしまってはいけません。出来れば、100年くらい使ってから錆びて欲しいものです。

鉄製品の錆びを防止するための代表的な処理は塗装です。現代では、様々な色に塗装する技術も発達し、塗装によって様々な工業製品が、鉄製品かどうかすら解りにくくなっています。

鉄製品を製造する立場の人達は、お客さんから長時間錆びない製品を要求されています。塗装した鉄製品と言えども、錆びる事があるのを皆さんもご存知かと思います。

それでは、塗装した鉄製品はどんな時に錆びるのでしょうか?

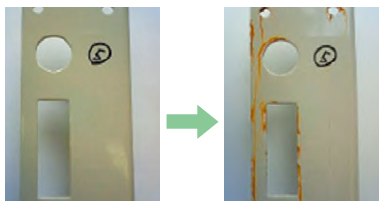

塗装の欠陥には多くの種類があります。変色したり、表面が美しくなかったりといった欠陥もありますが、錆びに直接結び付く欠陥は、ひび割れ(クラッキング)と、はがれ(剥離)です。これらが発生した金属製品は、その日のうちにも赤錆が発生してしまいますので、是非割れと、はがれは発生しないようにしたいわけです。

塗装屋さんは、塗装条件などを整える事で、これらに対応しようと日夜努力しておられます。勿論、ひび割れや、はがれが発生しにくい、塗料条件や、塗料塗装方法もあります。

しかし、それらを駆使しても、極めて解決しにくいが問題あります。

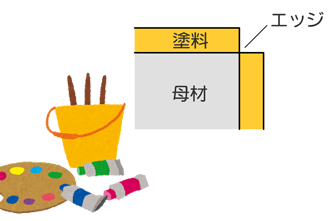

それが金属エッジの塗膜厚の問題です。

金属エッジの塗膜厚は、他の部分と比較して極端に薄くなり、そこから錆びが発生します。

なぜ、このような事が発生するのかと言うと、金属エッジの塗膜には、下記の2つの現象が発生するからです。

塗料は溶剤が蒸発すると、縮んで内部応力が発生する

一言で言えば“縮む”という事です。塗装作業直後には、勢い良く溶剤の蒸発が進みます。溶剤とは油、水、シンナー、アルコールなどです。その速度はやがて衰えますが、完全に溶剤が無くなるまで蒸発し続けます。これに伴い、塗膜全体の体積が減少します。

解り易く言いますと、小学校の頃に、絵具で画用紙に絵を描いた事は誰でもあります。その後、教室の後ろなどに貼った絵は、水が蒸発するに従って反ったはずです。これは、乾燥するに従って、絵具の体積が減少した事によるものです。画用紙は、硬くないので、画像紙も一緒に反ってしまったのですが、画用紙では無く、鉄のような硬いものに絵具を塗ると反りません。その代わりに、乾いた絵具が割れたり、はがれたりし易くなります。

塗料の体積が減少するに従って大きくなる塗料内の力の事を内部応力と言います。この内部応力は、塗料の内部で風船を膨ませた時のように、全ての方向に引張り合う力となって作用します。

例えば、ストッキングを履いているとして、サイズの小さなストッキングに履き替えると、足に、窮屈さを感じますね。ストッキングに締め付けられて、血行も悪くなります。塗料が乾燥すると、小さなストッキングと同じ状態になるわけです。

ほとんどの塗装では、エッジ部の膜厚が極端に薄くなる

ストッキングは、とっても良く出来ていて、全て均一な厚さです。ところが、もしも、薄い部分と、厚い部分があったら、何処から破れるでしょうか?勿論、薄い部分からですよね。

では、塗装はどうでしょうか?全て均一な塗装膜厚になっていると思いますか?

その答えは勿論、NOです。

特にエッジ部は、他の部分の1/10とか、塗装をしていないにも等しい状態になっています。

実は、そもそも、幾何的に、鋭利なエッジには塗装は出来ません。何故ならば、鋭利なエッジには面積が無いからです。

もしも、エッジが究極に鋭利で、塗料に粘性が無い場合、エッジに塗装うした直後は、左図の様な状態になります。

実際には、鋭利と言っても、多少の面積はありますし、塗料には粘性がありますので、少しは塗料が乗ります。

しかし、その厚さは極端に薄くなってしまい、場合によっては、母材が剥き出しになる事もあります。

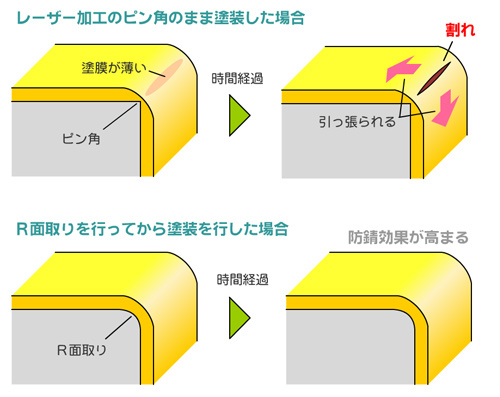

この2つの相乗効果により、エッジ部の塗料には割れが発生してしまいます。

小さなストキングに履き替えて、パンパンになったストキングの一部の表面に、紙ヤスリを擦りつけて、1/10の厚みまで削ったらどうなるでしょうか?完璧に、伝線が発生しますよね?

この伝線が、塗装不具合の『割れ』です。

塗装の世界では、エッジ部分の塗装の事を、エッジカバーと呼んでいます。

例えば、高エッジカバーの必要性とか、エッジカバー部のカバーリング技術とか、エッジカバーリング性といった言葉が論文などからも出て来ます。

塗装技術的な対策としては、塗料の選択が主ですが

- 速く乾燥する塗料が好ましい

- 焼き付け塗装の場合、焼き付け温度を高めない

- 塗料の厚塗りは避ける

といった内容も文献から読み取れます。

特に、自動車部品の分野では、目覚ましい技術開発が進んでおり、粉体塗装や電着塗装の技術を用いて、金属部品に対してエッジカバーリングに優れた塗装を行っています。つまり、刃物の刃先でも、周囲と同じ厚みの塗装を施す技術というのは、ちゃんと存在します。

ですが、自動車部品のように、付加価値の高い製品においては、時間と金を使って、塗装技術開発に取り組み、極めて詳細に、分析や対策を行う事が可能です。しかし、絶対多数の金属製品においては、自動車部品と同じような手法を使う事は困難です。

つまり、塗装技術による対策は出来なくは無いが、金銭的にも、手間的にも、大変なのです。

塗装技術を駆使して、皆が解決策を模索している事からも、エッジカバーリングは、かなり重要なテーマです。ここに、巨大なニーズが眠っているという事です。塗装屋の仕事だろうと考えた技術者が、ほとんどであったため、長年、板金屋さんに、そういった声が聞こえて来る事が少なかったので、結果的に、板金屋さん達は、この事の重要性を見逃して来たのです。

もっと、現実的で、安価で、どんな塗装を行っても防錆効果が向上する決定的な技術を、板金屋さんは持っていますね。そう、それがR面取りです。

では、何故、R面取りを行うと塗膜厚が均一になるのでしょうか?塗料が乾燥した時に、多かれ少なかれ、内部応力が発生します。こちらを避ける事は出来ません。しかし、エッジ部分にR面を設けると、そこには塗料が乗るようになります。鋭利なエッジには面積が、ほぼありませんが、R面を設ける事で、塗料が乗るための面積が生まれるからです。これによって、エッジにも周囲にも同じくらいの塗膜厚を得る事が出来るようになるのです。

R面取り機を導入すれば、バリを取ったついでにR面取りまで行う事が出来ます。

関連記事:板金エッジのR面性状

関連記事:バリ取りがきついと言われる6つの理由&効率的に作業を進める方法

R面取りを行う事で、塗装の防錆効果を高める事が有効であると言われている、具体的な製品の分野を以下に紹介しましょう。

| 建築・建材 | フェンス、門扉、手摺り、面格子、住宅鉄骨、シャッター、カーテンウォール、パーテーション、雨樋金具、鉄筋バー |

|---|---|

| 電気・通信 | レンジ、レンジフード、エアコン、冷蔵庫、洗濯機、暖房機、ミシン、冷凍ショーケース、照明器具、配電盤、発電機、モーター、電話機 |

| 自動車・車輌 | ボディー、ワイパー、スプリング、ホイール、ブレーキドラム、ブレーキパッド、オイルフィルター、エンジンブロック、ルーフレール、ドライブシャフト、トラック荷台部分、電車内装ポール類 |

| 道路資材 | ガードレール、ガードパイプ、橋梁手摺り、欄干、標識用ポール、信号機 |

| 水道・ガス資材 | 鋼管、鋳鉄管、異形管、ニップル、仕切弁、継ぎ手、ガス給湯器、水栓金具 |

| 鋼製家具 | 机、椅子、陳列棚、書架、ロッカー、業務用ワゴン、ベッド |

| 建機・産機 | パワーショベル、フォークリフト、FA機器、工作機械、ボンベ、農業機械 |

| その他 | 医療機器、現像機、精密機器、IT機器、事務機、消火器、ガーデニング用品 |

R面取りを行えば、こんなに沢山の分野で、あなたの会社で作った金属製品が重宝(されるのです。このリストは、R面取り機を導入した事によって、部品の付加価値向上を認めてくれる業界が沢山あると言う事を示しています。

板金製品に塗装を施す目的は、ほとんどが防錆効果の向上ですから、現在、塗装を施している板金製品の全てのエッジにR面取りを行うべきです。

R面取りに関する記事はこちらをご覧ください。

その他、バリ取りに関するご不明点などがございましたら、何なりとお申し付けください。

バリ取り機の導入ならオーセンテックまでご相談をお待ちしております。

オーセンテックのバリ取り機

現在の工場現場は、生産性向上や品質維持、人材不足など、さまざまな問題を抱えています。多くの工場に共通する原因は、現在でも人の手による作業が多いことです。

私たちは手作業をなくし、人的負担を軽減、各作業を効率化することを目的として、「バリ取り機」をはじめとした省力化機械をご提案しています。

オーセンテックのバリ取り機が選ばれる理由

バリ取り機を導入することで、工数が削減され、人手不足や生産性の伸び悩みをいった問題の解決につなげることができます。

私たち、オーセンテックが提供できる強みは大きく2つあります。

圧倒的な仕上がり品質とスピード

弊社が独自に開発したブラシ回転機構と研磨ブラシにより、優れた研磨力とエッジとワーク表面の仕上がり品質の高さを兼ね備えたバリ取り機が誕生しました。

それにより、バリ取りのスピードは、人の手で行うよりも5~10倍速くなり、さらにムラのない安定した品質が実現可能になりました。

初心者にも安心の使いやすさ

バリ取りのスピードや仕上がりだけではなく、操作パネルの使いやすさやメンテナンスのしやすさにもこだわっています。 操作パネルは直感的に操作できるタッチ式を採用、操作や設定変更などの作業が容易に行えるようになっています。

また、メンテナンスのしやすさにもこだわっており、お客様自身で部品交換などの簡易なメンテナンスを行えるよう機械設計をしています。文書や動画のメンテナンスマニュアルは初心者の方でもわかりやすい内容となっています。

実際に使用する方の視点にたった使いやすさを実現しています。

バリ取り機の導入事例

オーセンテックのバリ取り機を導入して、作業効率の向上、人手不足の解消などに繋がった事例をご紹介します。

バリ取り機の導入をご検討の方は、ぜひご相談ください

オーセンテックでは、ヒアリングやサンプル加工などを通じ、お客様の課題と解決方法を明確化し、お客様のお悩みやご予算に応じて、最適なバリ取り機をご提案させていただきます。

バリ取り機の導入をご検討の方、ご不明な点などをお持ちの方は、オーセンテックまで一度ご相談ください。

-

お電話でのお問い合わせ

-

メールでのお問い合わせ

この記事の著者

オーセンテック株式会社

オーセンテック株式会社では、「お客様の声を「アイデア」に お客様の笑顔を「力」に「ものづくり」に貢献する会社でありたい」という企業理念のもと、製造現場の生産性向上・人手不足・品質の安定化・環境改善を実現させるため、手作業をなくすための機械(バリ取り機や板金洗浄機など)を開発・販売・メンテナンスしております。

オーセンテック編集部では、これまでの数多くのバリ取り機、洗浄機の導入事例・サポート経験を活かして、バリ取りや洗浄といった板金加工現場でなくてはならない工程・作業に関するお役立ち情報を発信しています。