目次

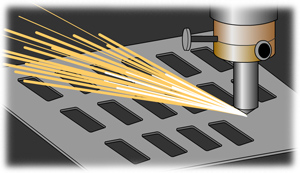

レーザー加工機で溶断した金属には「ピン角」が発生します。ピン角による不具合を防ぐためには、面取り作業が必要です。

そこで本記事では、レーザー光線やバリとピン角の違い、レーザー加工で生じたピン角を取り除く方法を紹介します。

レーザー加工機の仕組みを知りたい方、面取り作業を効率化させたい方は、ぜひ参考にしてください。

レーザ加工機のピン角

タレパンやプレスで抜いた穴には、全てにバリ(かえり)が付いてしまいます。ならば、今、流行りのレーザ加工機で切断してしまえば、バリ(かえり)は出ないのはないかと考える方も多いと思います。

現在、半数以上の板金屋さんには、レーザ加工機がありますから、もし、これでバリ問題が解決するならば、とても良い考えだという事になります。

確かに、レーザ加工機で切断した板金製品のエッジにはバリは出ません。しかし、エッジは裏も表も綺麗な90°になりますが『ピン角』と言って、90°でも指が切れるのです。

結局は、この『ピン角』も全部、面取りをしなければならなくなるのですが、その前に、レーザ加工機は、どのようにして金属製品を切断するのでしょうか?

関連記事:レーザー加工で発生するドロスとは?ドロスの対策と除去方法

レーザ光線って何?

SFの世界では、光線銃というのがよく登場しますが、こちらは、架空のものです。少なくとも、拳銃のようなサイズでパワーがあるレーザ発信機は、まだ登場していません。もし出来たら、拳銃の玉よりも、ずっと直進性が高いので、いくら遠い的にでも命中させる事ができるはずですが、今はまだ、レーザ発信機を小型化する事が出来ないのだそうです。

“レーザ光は光(電磁波)を増幅し、コヒーレントな光を発生させるレーザ発振器を用いて人工的に作られる光である。”と説明には書いてありますが、素人には良く解らないと思います。特に、コヒーレント(可干渉性)というは波が整っている事によって大きなパワーを持つという事だそうです。太陽光などの光は、波でもあります。ですが、光の粒子(光子)毎に、その周期や位相に差があります。これを均一にし集中させると、破壊力が生まれるとの事です。

これを作り出すために、レーザ発振器の中には、レーザ媒質という部分があって、これには固体/液体/ガス/半導体など様々な媒質があるそうです。

その中で、ガスとして、二酸化炭素(Co2)を用いる場合には、安価で比較的大きなパワーを得る事が出来るそうです。レーザ切断の場合は、溶融金属を効率よく吹き飛ばすために高速ガス流を吹き付けています。

レーザ切断でこれらのガスが使われる理由は、酸素ガスの場合は、金属を溶断する時に、レーザの入熱以外に酸化反応熱も溶断のエネルギーに利用できるため、溶断速度や加工限界を向上させることができます。

もっと簡単に表現すると、レーザ光線という特殊な光があります。大きなレーザ発信装置が必要だけど、これが当たったら何でも一瞬に超高温になって気化したり液体になったりします。溶けたら、それを直ぐに吹き飛ばす事で、何でも切れる機械を作る事ができるのです。これがレーザ加工機です。金属を切る場合は溶けたら、吹き飛ばさないと、また固まってしまうので固まる前に、吹き飛ばすわけです。

バリとピン角

レーザ加工機で溶断する時には、溶かすわけですから、鋼板側には力が加わらないので、バリが発生する余地がありません。例えば、手術の時に使うレーザメスというのも、当たった部分は、有機物なので一瞬で気化するはずで、金属でできたメスよりもきっと痛くないはずですね。でも、あまりにも切れ味が鮮やかなので、溶断された金属のエッジは、極めて正確な角となってしまいます。

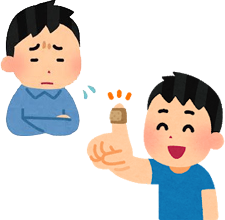

ピン角の罪

レーザ加工機で溶断した時に発生するピン角によって下記のような不都合が発生します。

- 人間が怪我をする。

ピン角に手など人間の体の一部が当たると出血します。 - ケーブルなど、周囲の機器や部品が傷付く

断線やショートの原因となります。 - 塗装の防錆効果が、著しく低下する。

別途説明します。 - 後工程で、めっきを用いた場合、膜厚の均一性が失われる。

別途説明します。

これらを回避するために、レーザ加工機で溶断した時に発生するピン角は、R面取りする必要があります。

関連記事:板金エッジのR面性状

他にもある、こんな弊害

コピー機に紙が詰まる

あなたの会社にもあるコピー機。このコピー機のトラブルと言えば、紙詰まりでしょう。10年程前までは、コピー機のメンテナンス要員は、今より沢山いて、毎日、コピー機の紙詰まりと、それから派生した修理部品の交換等を行っていました。でも、最近は、コピー機の紙詰まりの頻度が減ったと感じませんか?

これは、コピー機内部で使われている部品のバリ取りや面取りが、入念に行われるようになったからです。

女子社員のタイツが伝線する。

バリは勿論の事、ピン角に触れても女子社員のタイツが伝線してしまいます。

裏も表も

レーザ加工機で溶断した時に発生するピン角は、裏も表も両方に発生します。せん断加工によって発生する“ばり(かえり)” は、片方だけに発生し、逆側はダレと言って丸くなります。つまり、レーザ加工機で溶断した場合の方が、両面を処理せねばならなくなるので、面取り作業は2倍大変だ!という事になってしまいます。

タレパンやプレスで抜いた穴よりも、レーザで抜いた穴の方が、バリが無いので良いだろうと、誰もが考えがちです。しかし、結局のところ、事実は、それとは逆です。

関連記事:板金製品のせん断

レーザー加工で発生したピン角を取り除く方法

レーザー加工によるピン角は、人体や他の機器に様々な弊害をもたらす恐れがあります。

作業者や使用者の安全性を確保し、加工精度や製品の品質を向上させるためには、非削材の種類や発生箇所・状態に応じた適切な方法で、ピン角を取り除く作業が欠かせません。

以下で、レーザー加工で発生したピン角を取り除く方法を見ていきましょう。

バリ取り機・グラインダーなどの専門機を利用する

バリ取りの専門機を利用することで、効率的に正確にバリを取り除けます。

バリ取り機やグラインダーとは、砥石を高速回転させることで板金製品のエッジを研磨・切削・研削する工具のことです。

また、バレル研磨やショットブラストなど、板金製品に砥粒を打ち付けたり、吹きつけたりして、バリを取り除く方法もあります。

バレル研磨は樽の中に研磨剤と製品を入れ、バレルを回転・上下運動させて生じた摩擦により、研磨を行います。バリの除去と研磨作業を兼ねるため、工数削減に繋がります。

ショットブラストは、小さな無数の鋼球(研掃材・ショット玉)を高速で金属表面に投射し、バリを吹き飛ばす方法です。加工範囲を調整しやすい点がメリットです。

他にも、バリだけを燃やす熱的加工法や、薬品によってバリを溶かす化学的加工法などもあります。化学的加工法は薬品の種類を変えることで、アルミニウムやステンレスなど、様々な材質に対応できます。

関連記事:バリ取り機を導入する6つのメリット

機械加工を利用する

機械やプログラミング技術を利用して、バリを自動的に取り除く方法もあります。

バリを除去するためのプログラミングが施されたマシニングセンタや複合旋盤を用い、バリ取り専用のカッターやブラシなどによって、バリを削り取ります。

マシニングセンタとは、切削工具の自動交換機能を備えており、穴あけやネジ立て・平面削りなど、複数の作業を一台で完結できる機械です。また、複合旋盤とは、NC旋盤に回転工具を搭載した旋盤を指します。これらの機械を用いれば、バリ取り作業のために、新たなコストをかけずに済みます。

機械に取り付けられたブラシは、カッターや砥石などの工具に比べて柔らかく、被削材を傷めにくいため、二次バリの発生を抑えやすいです。ブラシの素材や形状は様々であり、バリの発生状態や被削材の種類に合わせ、適切な物を選ぶ必要があります。

工具を利用する

バリを取り除くための手工具も複数存在します。

やすりやスクレーパー、ロータリーバー、研磨シート、研磨ディスク、研磨ベルトなどがバリ専用刃物の一例です。

スクレーパーはヘラ状の刃にプラスチックや木製の柄がついており、バリの取り除き作業だけでなく、塗装や汚れの剥がし作業などにも用いられます。

また、ロータリバーとはエアグラインダーや電動ハンドグラインダー、ペン型のリューターまたはルーターと呼ばれる精密グラインダーなど、手動回転工具の先端に取り付けて使う切削工具のことです。回転する刃先で、被削材の表面を削りながら形を整えます。

工具はバリに直接作用させながら、確実にバリを除去できるものの、手作業であるため時間がかかります。

レーザー加工で発生したピン角も正確に取り除きましょう

いかがでしたでしょうか。

今回はレーザー加工機のピン角について、その特徴や弊害を紹介した上で、取り除く方法を解説しました。

タレパンやプレスで抜いた穴だけでなく、レーザー加工機で切断した板金製品にも、裏表両面にピン角が発生します。ピン角は触れた人が怪我をしたり、周囲の機器や部品の断線・ショートの原因になったりしかねません。レーザー加工で発生したピン角を取り除くための方法として、バリ取りの専門機や機械加工、手工具の利用が挙げられます。

被削材の種類やバリの発生箇所・状態に合わせて、適切な方法を選びましょう。

バリ取り機の導入ならオーセンテックまでぜひ一度ご相談ください。

オーセンテックのバリ取り機

現在の工場現場は、生産性向上や品質維持、人材不足など、さまざまな問題を抱えています。多くの工場に共通する原因は、現在でも人の手による作業が多いことです。

私たちは手作業をなくし、人的負担を軽減、各作業を効率化することを目的として、「バリ取り機」をはじめとした省力化機械をご提案しています。

オーセンテックのバリ取り機が選ばれる理由

バリ取り機を導入することで、工数が削減され、人手不足や生産性の伸び悩みをいった問題の解決につなげることができます。

私たち、オーセンテックが提供できる強みは大きく2つあります。

圧倒的な仕上がり品質とスピード

弊社が独自に開発したブラシ回転機構と研磨ブラシにより、優れた研磨力とエッジとワーク表面の仕上がり品質の高さを兼ね備えたバリ取り機が誕生しました。

それにより、バリ取りのスピードは、人の手で行うよりも5~10倍速くなり、さらにムラのない安定した品質が実現可能になりました。

初心者にも安心の使いやすさ

バリ取りのスピードや仕上がりだけではなく、操作パネルの使いやすさやメンテナンスのしやすさにもこだわっています。 操作パネルは直感的に操作できるタッチ式を採用、操作や設定変更などの作業が容易に行えるようになっています。

また、メンテナンスのしやすさにもこだわっており、お客様自身で部品交換などの簡易なメンテナンスを行えるよう機械設計をしています。文書や動画のメンテナンスマニュアルは初心者の方でもわかりやすい内容となっています。

実際に使用する方の視点にたった使いやすさを実現しています。

バリ取り機の導入事例

オーセンテックのバリ取り機を導入して、作業効率の向上、人手不足の解消などに繋がった事例をご紹介します。

バリ取り機の導入をご検討の方は、ぜひご相談ください

オーセンテックでは、ヒアリングやサンプル加工などを通じ、お客様の課題と解決方法を明確化し、お客様のお悩みやご予算に応じて、最適なバリ取り機をご提案させていただきます。

バリ取り機の導入をご検討の方、ご不明な点などをお持ちの方は、オーセンテックまで一度ご相談ください。

-

お電話でのお問い合わせ

-

メールでのお問い合わせ

この記事の著者

オーセンテック株式会社

オーセンテック株式会社では、「お客様の声を「アイデア」に お客様の笑顔を「力」に「ものづくり」に貢献する会社でありたい」という企業理念のもと、製造現場の生産性向上・人手不足・品質の安定化・環境改善を実現させるため、手作業をなくすための機械(バリ取り機や板金洗浄機など)を開発・販売・メンテナンスしております。

オーセンテック編集部では、これまでの数多くのバリ取り機、洗浄機の導入事例・サポート経験を活かして、バリ取りや洗浄といった板金加工現場でなくてはならない工程・作業に関するお役立ち情報を発信しています。