バリとは?

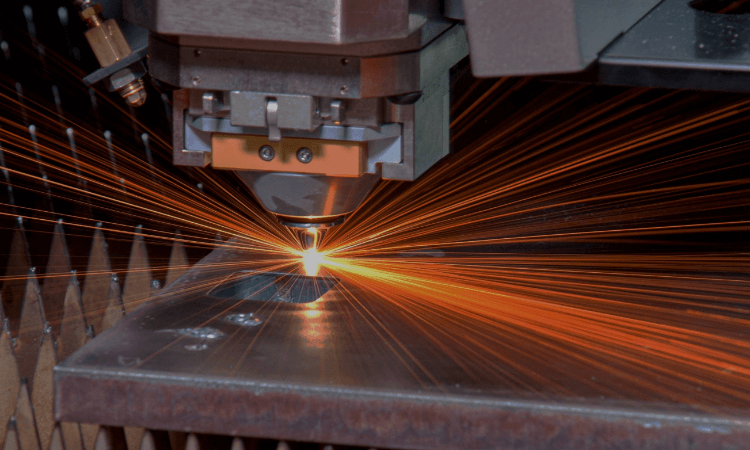

バリとは金属加工や樹脂加工の過程において発生する、出っ張りや不確定な尖った突起、残留物のことです。例えば、金属を切断加工した際に加工対象が変形しながら引きちぎられることで、断面がギザギザとした形状になります。

バリの形状や発生する仕組みは、加工方法や加工対象の素材、厚さ、高さなどによって異なります。

「切削バリ」や「研削バリ」「せん断バリ」「鋳造バリ」「塑性変形バリ」など、バリの種類は様々です。

金属やプラスチック、ゴム製品の加工を行う際に発生してしまう「バリ」。製品の品質向上のためには、バリ取り作業が欠かせません。

本記事では、バリ取り作業の目的や方法、具体的なバリ取りのメカニズムを解説します。バリ取り作業の内容や仕組みを知りたい方は、ぜひ参考にしてください。

バリ取りを行う目的

加工過程で発生した突起や残留物を取り除く作業が、バリ取りです。

バリは様々なシーンで発生しますが、いかなる理由であっても基本的には除去すべきものとして扱われます。

モノづくりの信頼と性能を確保する上でバリ取り作業は重要な生産工程の一つです。

計測誤差を防ぐ

基準面となる製品のエッジ部分にバリがあると、部品が本来の正しい形状にならず計測の際に誤差を招いてしまいます。また部品同士の接触面にバリが挟まり組付けが適切に行われません。結果として部品を設計通りに組み立てられなかったり、製品の機能を発揮できなかったりします。バリ取り作業は計測誤差を防ぎ、製品の精度や品質を保つために欠かせない作業です。

故障や製品の摩耗を防ぐ

バリが残ったままでは、組付けの際や製品が完成した後でも様々な不具合の原因となりかねません。例えば電気製品の場合、バリが回路に接触してショートを引き起こす恐れがあります。また、製品の使用中にバリが脱落し異物となって製品の機能を妨げたり、他の部品に接触して傷や摩擦を生じさせたりする場合もあります。

製品の故障や摩擦を防ぐためにバリ取り作業は重要な作業工程の一つです。

作業従事者や

製品利用者の怪我を防ぐ

製品に付着した不規則な形状のバリは、怪我や事故を招きかねません。特に金属のバリは表面が剃刀のように鋭く、触れるだけで傷を負う恐れがあります。従業員が怪我をしたり、機械や設備・製品が傷ついたりと製造現場の安全性を損ないます。また、バリが残ったままの製品が市場に流通した場合、製品の利用者がバリによって怪我を負い、損害賠償責任を問われるケースも考えられます。人体の安全性を守り、企業としての信頼性を失わないためには、バリを取り除き安心して使用できる製品を作ることが不可欠です。

バリ取りの方法

バリ取りでは製品の素材や大きさによって様々な手法が用いられます。

主に工具を用いた手作業か、バリ取りの専用機を用いた機械作業が一般的です。

それぞれメリット・デメリットがあるため、自社に合った適切な方法を選びましょう。

工具を利用した手作業

従来では、ハンドグラインダーやヤスリ、スクレーパー、ロータリーバー、研磨シート、研磨ディスク、研磨ベルト、バリ取り用の専用刃物など様々な工具を使って、手作業で行う場合が多く見られます。

手作業では工具を用いながらバリの発生箇所に直接アプローチでき、細かい部分も確実に除去して高い完成度を追求できます。一方で、作業に時間がかかったり、工具によって作業者が怪我をしたりするリスクも考えられます。また、作業者によって裁量や技術が異なるため、製品の品質を一定に保つことが難しいです。

バリ取りの専用機を利用した

機械作業

近年では、バリ取りも機会作業化される現場が増加しており、カッターなどを取り付けた工作機が活躍しています。工作機の形状は、割りピンタイプやブレードタイプ、超硬&ばね鋼タイプ、内径研磨用砥石タイプなど様々です。

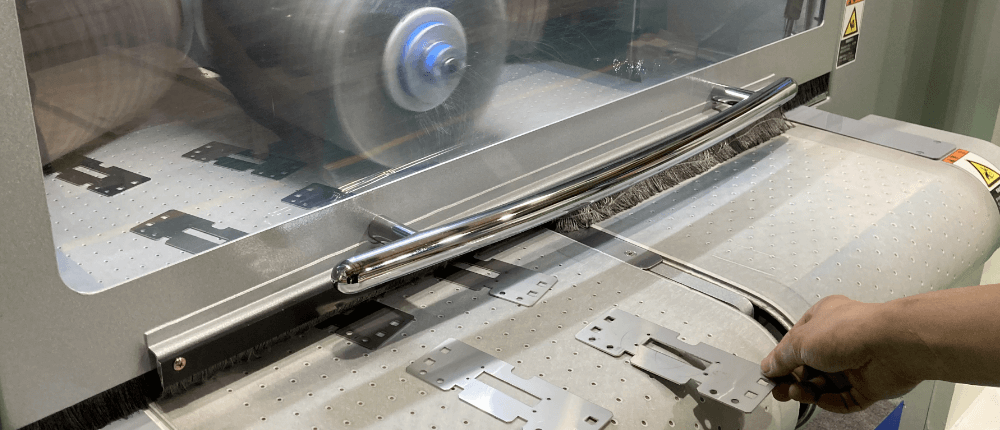

また、最先端のバリ取り工程として「ブラシ研磨法」が用いられるケースも増えています。「ブラシ研磨法」は名称の通りブラシを使用したバリ取りです。具体的には専用の機械に取り付けたブラシを高速回転させることでバリ取りを行う手法です。

ブラシの素材としては、柔らかい研磨布を用い、ブラシの先端がエッジを擦るように研磨することで、バリ取りと同時にピーニング効果と呼ばれる金属の強度を高める効果を得られることから、高品質な金属製品に多用されます。ワーク上部に突き出たバリを除去するだけでなく、エッジをR面に仕上げることができます。機械を導入することで作業工程が自動化され、作業時間の短縮や人員の削減に繋がります。また、ヒューマンエラーを防止し製品の品質を安定させやすいです。ただし、工作機や専門機の導入には金銭的コストがかかる上、設備導入・ワークフロー自動化のための環境や社内体制を整える必要があります。

上記では、バリ取りの概要や主な手法について紹介しました。

バリ取り初心者の方は、まずはバリ取りの大まかな仕組みを把握しましょう。

また、近年普及が進む機械でのバリ取り作業は、手作業と大きく発想が異なります。

そこで以下よりは、バリ取りのメカニズムを技術者の目線で解説します。

バリ取り作業についてより詳しく知りたい方は、ぜひ最後まで目を通してみてください。

技術者が考察した

バリ取りのメカニズム

手作業のバリ取りと機械の

バリ取り

板金工場において、AuDeBuを含む研磨ブラシを用いたバリ取り機は、近年、普及の一途にあります。この種のバリ取り機は、回転ブラシに付いたサンドペーパーを、製品に擦(こす)りつける、もしくは叩くといった方法で、バリを除去するものです。しかし、現場では、製品の形状が様々である上、バリ取り機内での製品の配置も様々な状況となるのが実状です。

バリとブラシの関係、すなわち、擦(こす)る方向とバリの存在する製品のエッジは、多くの場合平行にはなりません。この事に大きな影響を受け、当然仕上がりが悪くなる筈ですが、しかし、実際には問題無く仕上がります。それは、不均一にブラシが当たっても何らかのかたちで上手く研磨しているからであり、機械のバリ取りメカニズムは手作業からの発想とは異なる可能性が高いものと考えられます。

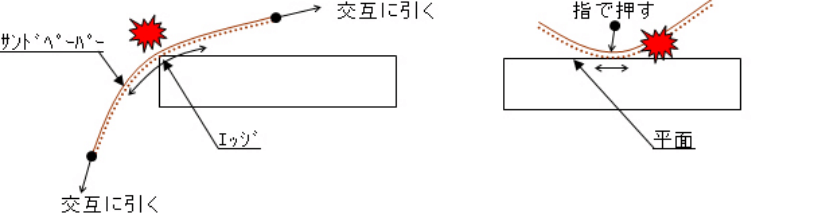

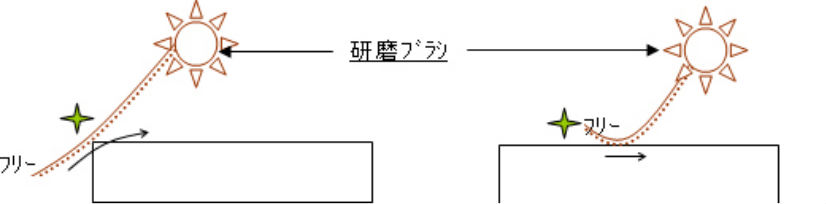

そのメカニズムを探る前に、手作業と機械のバリ取りを比較します。下図のようにサンドペーパーでエッジ部を2,3回擦(こす)れば、R面取りが出来ます。平坦な表面を擦ってみると、たちまち深い擦り傷が付きます。

研磨ブラシが回転するバリ取り機の数回の擦りでは、エッジ部の面取りは出来ません。深い擦り傷も付きません。その違いはサンドペーパーの片側がフリーの為、ほとんど摩擦力が無いからです

サンドペーパーが擦(こす)ってバリを取るという考えに立てば、製品のあらゆる方向に存在するバリを除去するには、“研磨ブラシ面が平均的にどの方向にも擦らなければいけない”と言う固定観念が生まれます。しかし、AuDeBuのようにサンドペーパーのブラシが回転してバリを除去する機械は、 手作業の概念とは違うように思えます。

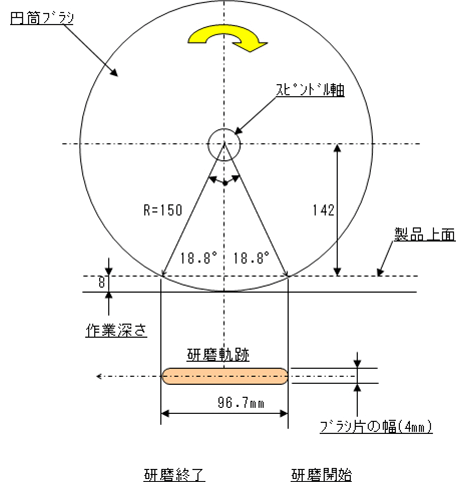

作業深さと研磨軌跡

サンドペーパーのブラシが回転してエッジの面取りする研磨ブラシは、製品の表面より深く設定します。 その作業深さを8mm(標準)にした時のブラシ片単体の研磨開始から終了するまでの軌跡を描く と下図のようになります。

サンドペーパーのブラシが回転してエッジの面取りする研磨ブラシは、製品の表面より深く設定します。 その作業深さを8mm(標準)にした時のブラシ片単体の研磨開始から終了するまでの軌跡を描く と下図のようになります。

研磨ブラシの半径を150mmで計算すると、製品上を走っている研磨長さ は96.7mmです。

この一回の研磨軌跡を擦動(しゅうどう)モデルとして、バリ取りのメカニズムを探っていきます。 スピンドル軸の回転数が1000rpmならば、1回転は60ms、ブラシ1片の研磨時間は6.3msの非常に短い時間になります。

何故、エッジやバリに研磨が

集中するのか

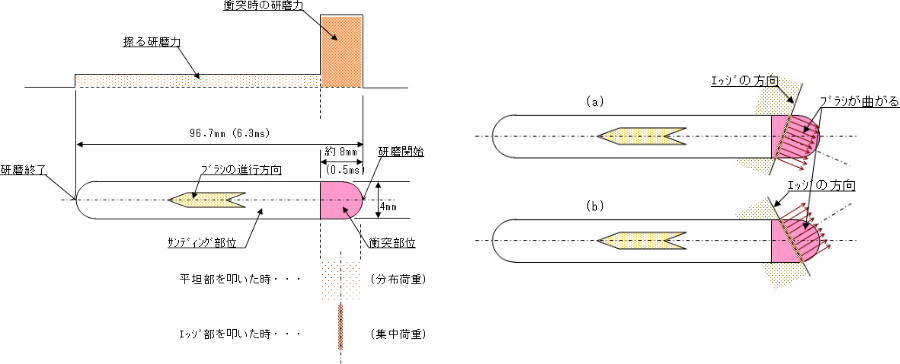

この擦動(しゅうどう)モデルが製品上を擦(こす)って走り抜けるまで時系列で見ると、最初にブラシが製品に衝突して 研磨します。衝突する時のエネルギーは、ブラシ片1個の重さ×スピンドル回転速度の2乗に比例します。 衝突時間は非常に短く『ブラシが製品を叩く』と言った方が適当かも知れません。 叩いた後は、ブラシが擦(こす)れて研磨されますが、ブラシを押し付ける力は、 スピンドル回転の遠心力です。叩いている時も擦っている時も、 ブラシ片は軽く軟らかいので、擦動モデルのサンディング部位の研磨力は非常に小さくなるでしょう。 研磨状態の力の状態をイメージすると、下図のようになります。

又、衝突部位のエネルギーが平坦な平面部に衝突する時は、ほぼ部位の大きさ(8×4=32m㎡)に分布します。 一方、衝突した位置が製品の端であった場合は、端のエッジ部の幅(0.2mm)×ブラシの幅で0.8 m㎡と推測すれば 研磨力は、平面部の40倍になる計算です。又、衝突した場所が鋭利なバリである程、バリに力が集中します。 『バリやエッジ部に研磨が集中し、平面は研磨しない』バリ取り機特有の特性はそこにあると思います。 『バリは擦って取っているのではなく、叩いて取っている』と考えます。 叩いた衝撃力による面取りでは、エッジ部の方向がまちまちでもブラシ片は軟らかく、 衝突部位が図のように柔軟に曲がるのでエッジの方向に対し、必ずしも直角に擦る必要はありません。

見えない『捩じれ(ねじれ)』と

『揺動(しゅうどう)』

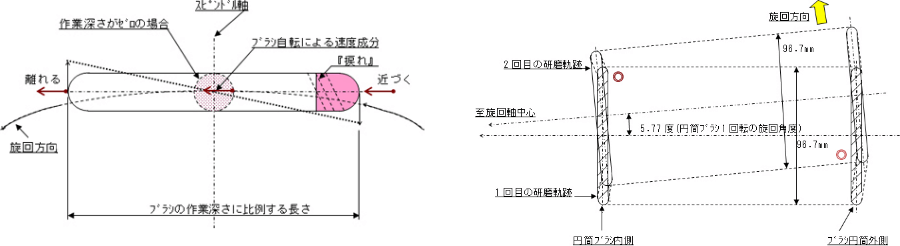

何故、仕上がりに差が現れないのでしょうか。次に擦動モデルを旋回させて詳細に観察します。 図に示す、ブラシ軸自転による速度成分は、製品との摩擦により生じる力で、製品とブラシが接触しないと発生しません。 この速度成分により旋回方向から離れる前方では外の方向に、後方では内の方向に力が働き、スピンドル軸を中心の左右に、 見えない『捩れ(ねじれ)』が発生します。

この『捩れ』は、ブラシの作業深さがゼロの場合は発生しませんが、作業深さを有していれば、 旋回動作をすることにより、どの機械でも発生します。実際のバリ取りで10秒間の研磨で0.2Rの面取りが出来た場合、この擦動モデルが、研磨する回数は、 10000(ms)/6.3(ms)=1587回となります。製品のエッジ位置は移動するが、擦動モデルは次々と繰り返し、 このエッジ位置を研磨する。ブラシ片1回の研磨で0.00013Rとなる計算です

次に、研磨したブラシ片が1回転して2回目の研磨する状態を下図に示します。 ブラシが1回転した時間60msの間に進む角度は5.77度になります。その時の円筒ブラシ外側と内側の ブラシ片の擦動モデルは以下のようになります。 この図から、スピンドル軸真下ではブラシ片の幅で円を描きますが、擦動モデルの開始又は終了位置では 約4mmの揺れ(ローリング)が発生していることが判ります。(◎箇所)『ブラシの捩れ』は、連続的な動きで 揺動につながります。このローリング現象は全円周に渡りますので全方角に有効に働きます。 バリ取り仕上げに遜色の無い、この隠れた機能を弊社ではスモール・ローリングと呼んでいます。 ブラシの1つ1つが小刻みに揺れながら回転する様子は、まるでフラダンスのようです。

たかがバリ取りではありません

バリ取り機の導入を考える際の指針となるのが、バリ取りのメカニズムです。

一口にバリ取り機といっても、加工現場においては製品の形状が様々である以上、バリ取り機内での製品の配置も様々な状況となります。そのため、機械でのバリ取りのメカニズムは手作業とは概念が異なり、揺動モデルを考慮すると「バリは擦るのではなく叩いて取る」と捉えられます。バリ取り機の奥深いメカニズムを理解した上で、バリ取り機を検討しましょう。

モノづくりの信頼と性能に

欠かせない「バリ取り」

いかがでしたでしょうか。今回は金属やプラスチック加工の過程で発生するバリについて、バリ取りの目的や方法、バリ取り機のメカニズムについて解説しました。

バリは機械加工や塑性加工、鋳造やプラスチック成形、鍛蔵や転造など、製造工程の様々なシーンで発生します。

不規則に突出したバリは、製品の品質を低下させるだけでなく、作業従事者や製品利用者の安全を脅かします。

工具を用いた手作業、または工作機や専用機を用いた機械作業により、バリを適切に除去することが重要です。

また、バリ取り機の導入を検討する際は、特有のバリ取りメカニズムを理解しておきましょう。

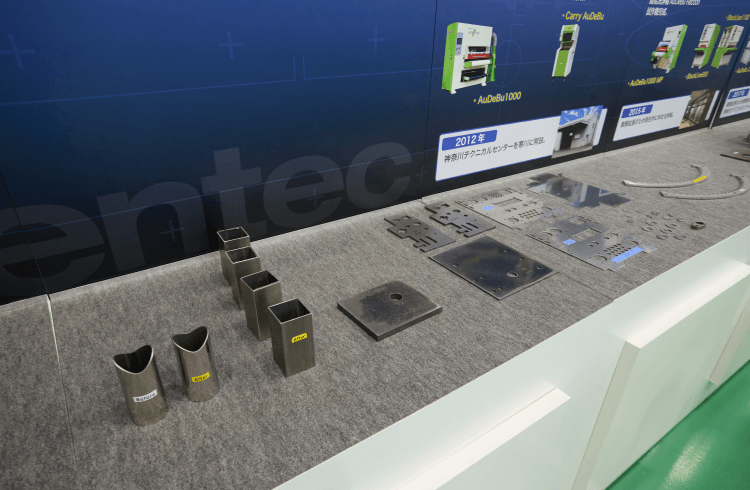

バリ取り機一覧

バリ取り機の導入事例

CONTACTお問い合わせ

-

お電話でのお問い合わせ

-

メールでのお問い合わせ