目次

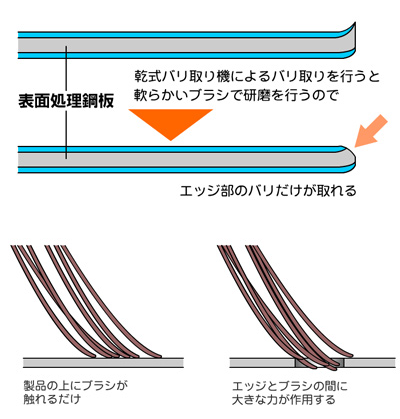

表面処理鋼板のバリ取りは、表面処理部の剥離を防いで、エッジ部分のみを削り除けます。

本記事では、表面処理鋼板のバリ取りの仕組みや、バリ取り前後のめっき鋼板の表面処理品質調査、塩水噴霧試験の結果をご紹介します。表面処理鋼板のバリ取りに不安を抱えている方は、ぜひ参考にしてください。

表面処理鋼板のバリ取り

板金製品のバリ取りを検討しておられる、板金業の皆様が、まず心配される事は、表面処理鋼板のバリ取りを行うと、表面処理部が剥離してしまうという事ではないでしょうか?多くの方が、表面処理部も削れてしまうという事を心配され、これを、バリ取り機を導入しない理由とされている場合もあります。バリが取れるのだから、表面処理部だって取れてしまうはずだ!という御心配は当然の事ですが、実際は、そのような心配はありません。バリ取りのブラシは、製品から突出したエッジ部分(バリ)には引っ掛かりますが、表面処理が施してある表面には、研磨布が自由でブラブラした状態である為、極めて緩くしか当たらず、表面処理部が剥離する事はありません。

しかし、これはあくまで理屈。理屈倒れの恐れだってあります。私達は、実際にそうなのかは、試してみなければ解らないと考えました。

関連記事:面取りでバリが出る原因と対策|発生メカニズムと防止方法を解説

表面処理鋼板のサンプル実験

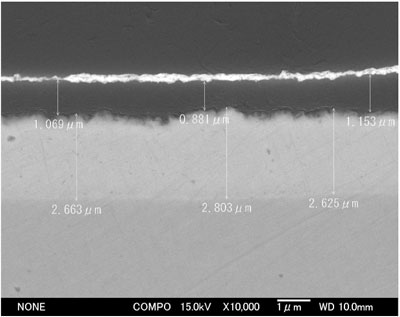

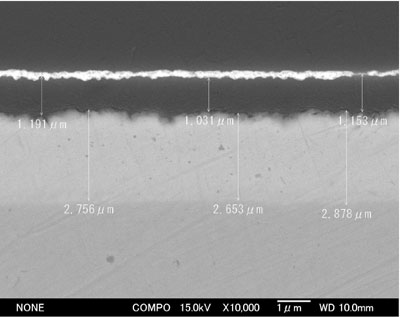

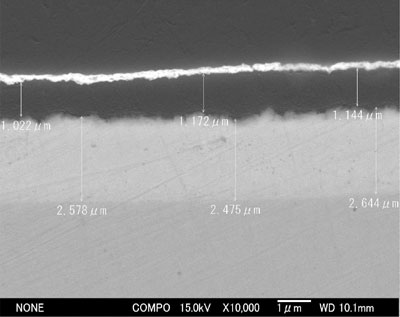

お客様の心配事を払拭するために、オーセンテックでは、下記のようなサンプル実験を行いました。バリ取り前とバリ取り後における、めっき鋼板の表面処理品質調査結果をご確認下さい。

| 試験事業者;株式会社 ニッテクリサーチ | |

|---|---|

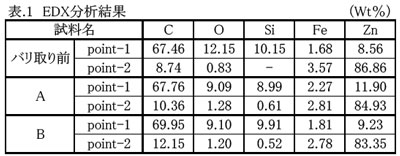

| 1.目的 | めっき鋼板のFE-SEM/EDX分析を実施し、めっき層の厚み、組成を把握する。 |

| 2.供試試料 | バリ取り前 ばり取り後 A ばり取り後 B (計3検体) |

| 3.調査項目及び調査方法 | 3.1 断面SEM観察 試料調製 :各サンプルを切断、埋め込み研磨し断面観察 試験装置 :日本電子製 JSM-7000F 観察倍率 :×100003.2 EDX分析 測定位置 :別添写真に示すpoint-1,2について測定を実施 試験装置 : TSL製 Genesis4000 |

| 4.試験結果 | 4.1 断面SEM観察 別添の「SEM観察撮影」を参照。4.2 EDX分析 下記のEDX分析結果及び別添のEDXチャートを参照。 |

バリ取り前 ×10000 |

A ×10000 |

B ×10000 |

考察;図1に示すバリ取り前の表面処理部の厚さは、後A、Bでも、ほぼ変化がない。

追加実験『塩水噴霧試験』

上記によって、バリ取り後の表面処理鋼板の物理的な状態が、バリ取り前の状態と、ほぼ同等であるという事が証明されました。しかし、それでも、実際に“錆びが来ない”事を確認するまでは安心できないという御意見にもお答えし、さらに、同一の製品に対し『塩水噴霧試験』を行いました。下記にその結果も公開します。

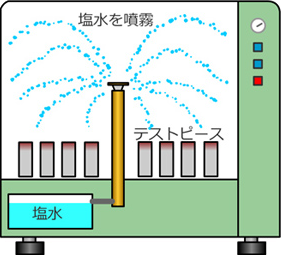

| 1.目的 | めっき鋼板の塩水噴霧試験を実施し、その性状把握に資する。 |

|---|---|

| 2.供試試料 | バリ取り前 バリ取り後(計2検体) |

| 3.調査項目及び調査方法 | 3.1 塩水噴霧試験 試験規格: JIS Z2371 準拠 試験機 : スガ試験機製、 CA90L 試料調整: 試験片の端面をシールし試験を実施した。試験条件

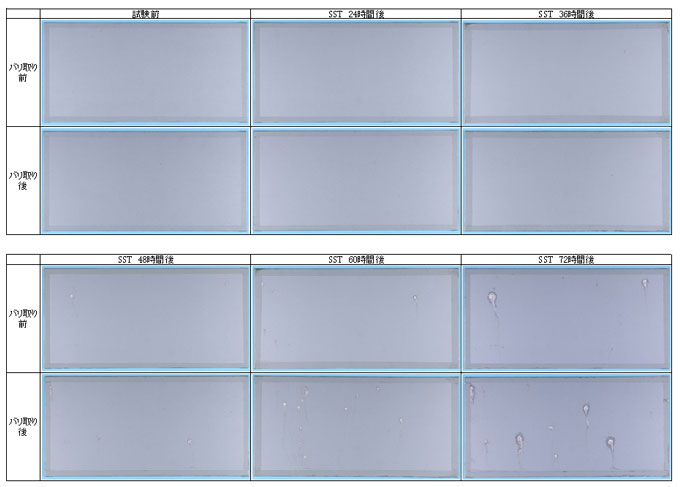

評価方法: 写真撮影- 試験前、24h、36h、48h、60h、72hで写真撮影 |

| 4.試験結果 | 4.1 塩水噴霧試験 下記の「外観写真撮影」を参照。 塩水噴霧48時間で、バリ取り前、バリ取り後ともに評価面から白錆の発生が確認された。赤錆については塩水噴霧72時間完了時点で発生は確認されなかった。 |

まとめ

表面処理鋼板のバリ取りを行い、試験片を作成、SEM分析と塩水噴霧試験を実施しました。SEM分析においては、表面処理部分の欠落は、ほぼ確認できませんでした。塩水噴霧試験においては、極めて過酷な72hレベルでも、遜色が認められませんでした。これらの実験により、オーセンテックのバリ取り機「AuDeBu」は、表面処理鋼板の被膜に影響を与える事無く、バリ取りを行えるという事が実証されました。

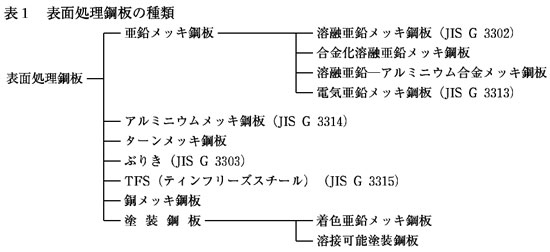

表面処理鋼板とは

鉄鋼は、その機械的性能、加工性、価格などの点で構造用材料の主役となっています。このうち、表面処理鋼板を含む薄板の比率は約36%で、需要量としては自動車関連分野が50%以上と多く、そのほかに家電、建築資材、事務・家庭用品、住宅、農機具などの業種で使用されています。最近これらの業種では、耐食性や外観など、製品の品質向上を目的として、表面処理鋼板の採用が進んでいます。表面処理鋼板の生産量は、12年間で約2.5倍とほかの鋼材を大きく上回っており、1987年には、その受注量が薄板全体の約43%にも及んでいます。この表面処理鋼板は、表1のように分類することができますが、特に亜鉛メッキ鋼板の割合は約70%と高く、表面処理鋼板の代表と言えます。従って、ここでは亜鉛メッキ鋼板の主なものを中心に説明します。

1.溶融亜鉛メッキ鋼板(亜鉛鉄板を含む)

この鋼板の亜鉛目付量は、JIS規格に定められているように、薄口付量から厚口付量まで広範囲です。一般に“亜鉛鉄板”と称しているものもこの中に入ります。この種の鋼板は、亜鉛目付量に応じて優れた耐食性を有していますが、亜鉛の錆(白錆)を防止するために、クロム酸によって耐食性を有する皮膜を形成させる(クロメート処理)場合があります。また、溶接性は冷延鋼板などに比べて劣るため、溶接条件や目付量を選択する必要があります。加工性についても、加工度に応じた目付量や潤滑剤を選定しなければいけません。塗装性については、リン酸塩処理(ボンデライジング)を施し、塗膜の密着性および塗装の耐食性を高めることが可能です。溶融亜鉛メッキ鋼板は、これらの特性により、建材あるいは自動車や電気器具の内板などに使用されています。

2.合金化溶融亜鉛メッキ鋼板

この鋼板は、溶融メッキ後、メッキ層を加熱して表面まで鉄を拡散させたもので、Zn-Feメッキ層は、塗装性および溶接性に優れています。また、無塗装で使用されることがなく、塗装との組合せによって優れた耐食性も発揮します。ただし、メッキ層がもろいため、加工性は冷延鋼板などに比べてやや劣ります。用途としては、自動車の内・外板および電気器具の外板があり、近年著しい需要の伸びを示しています。

3.電気亜鉛メッキ鋼板

この鋼板は、溶融亜鉛メッキ鋼板に比べて

- ①原板である熱・冷延鋼板の材質特性を維持できる

- ②目付量が均一で表面が平滑である

- ③片面メッキが容易である

- ④Zn-Fe,Zn-Niなどの複合メッキが可能である

などの特長を有しています。これらの特長を生かし、自動車や電気器具の内外板などに使用されています。

4.その他:アルミメッキ鋼板

この鋼板の最大の特長は優れた耐熱性です。アルミメッキ鋼板は670℃近くまで酸化せず、1000℃くらいでも耐熱性が得られます。また、耐食性も厚メッキの場合には亜鉛鉄板よりも優れ、特に海岸性雰囲気や工場地帯の硫化水素、亜硫酸ガスなどに対して良好な特性を示します。ただし、メッキ層がもろいために加工性が悪く、溶接性も冷延鋼板に比べて劣ります。これらの特長により、自動車などの排気系、焼却炉などに使用されています。

以上のように、亜鉛メッキ鋼板に代表される表面処理鋼板は、鋼製製品の品質向上の観点から、今後さらに需要が伸びると言われています。

関連記事:バリ取りのメカニズム

表面処理鋼板のバリ取りをしても表面処理部には影響なし

いかがでしたでしょうか。

今回は表面処理鋼板のバリ取りの仕組みを紹介し、サンプル実験においても、バリ取り前後で表面処理部の厚さに変化がなかったことを解説しました。

また、塩水噴霧試験においても、表面処理部の錆による欠落は見られず、バリ取り作業が表面処理鋼板の被膜に影響を及ぼさないことが証明されました。

表面処理鋼板は耐食性や耐熱性、外観にも優れており、鋼製製品の品質向上に向けて採用が進んでいます。表面処理鋼板の代表格である亜鉛メッキ鋼板にも複数の種類があり、今後も幅広い業界で注目されるでしょう。

バリ取り機の導入ならオーセンテックまでぜひ一度ご相談ください。

オーセンテックのバリ取り機

現在の工場現場は、生産性向上や品質維持、人材不足など、さまざまな問題を抱えています。多くの工場に共通する原因は、現在でも人の手による作業が多いことです。

私たちは手作業をなくし、人的負担を軽減、各作業を効率化することを目的として、「バリ取り機」をはじめとした省力化機械をご提案しています。

オーセンテックのバリ取り機が選ばれる理由

バリ取り機を導入することで、工数が削減され、人手不足や生産性の伸び悩みをいった問題の解決につなげることができます。

私たち、オーセンテックが提供できる強みは大きく2つあります。

圧倒的な仕上がり品質とスピード

弊社が独自に開発したブラシ回転機構と研磨ブラシにより、優れた研磨力とエッジとワーク表面の仕上がり品質の高さを兼ね備えたバリ取り機が誕生しました。

それにより、バリ取りのスピードは、人の手で行うよりも5~10倍速くなり、さらにムラのない安定した品質が実現可能になりました。

初心者にも安心の使いやすさ

バリ取りのスピードや仕上がりだけではなく、操作パネルの使いやすさやメンテナンスのしやすさにもこだわっています。 操作パネルは直感的に操作できるタッチ式を採用、操作や設定変更などの作業が容易に行えるようになっています。

また、メンテナンスのしやすさにもこだわっており、お客様自身で部品交換などの簡易なメンテナンスを行えるよう機械設計をしています。文書や動画のメンテナンスマニュアルは初心者の方でもわかりやすい内容となっています。

実際に使用する方の視点にたった使いやすさを実現しています。

バリ取り機の導入事例

オーセンテックのバリ取り機を導入して、作業効率の向上、人手不足の解消などに繋がった事例をご紹介します。

バリ取り機の導入をご検討の方は、ぜひご相談ください

オーセンテックでは、ヒアリングやサンプル加工などを通じ、お客様の課題と解決方法を明確化し、お客様のお悩みやご予算に応じて、最適なバリ取り機をご提案させていただきます。

バリ取り機の導入をご検討の方、ご不明な点などをお持ちの方は、オーセンテックまで一度ご相談ください。

-

お電話でのお問い合わせ

-

メールでのお問い合わせ

この記事の著者

オーセンテック株式会社

オーセンテック株式会社では、「お客様の声を「アイデア」に お客様の笑顔を「力」に「ものづくり」に貢献する会社でありたい」という企業理念のもと、製造現場の生産性向上・人手不足・品質の安定化・環境改善を実現させるため、手作業をなくすための機械(バリ取り機や板金洗浄機など)を開発・販売・メンテナンスしております。

オーセンテック編集部では、これまでの数多くのバリ取り機、洗浄機の導入事例・サポート経験を活かして、バリ取りや洗浄といった板金加工現場でなくてはならない工程・作業に関するお役立ち情報を発信しています。