目次

板金加工におけるバリとはなにか、バリが出るときの面取りの必要性を交えながら解説します。

加工の際に生じる不要な残留物は、板金加工をしている方にとって悩ましいものです。

残留物を取るために工数が増えること、手間がかかること、なかなか残留物を防げないことなどが問題になることもあるでしょう。

そこで今回の記事では、そもそもバリとはなにか、どのように処理すべきか、放置したときのリスクも含めて解説します。

残留物除去のための面取りの必要性や予防法も掲載していますので、参考にしていただければ業務効率がより高まり、品質の高い製品を製造できるようになるはずです。

バリとは?

バリとは製品加工の際に生じる出っ張り・トゲなどのことです。

たとえば製品を削ったときに、加工後に出っ張りのようなものができることがあります。

面取りなどの加工によって残留物が出ることもあるでしょう。

加工の際にできる不要な残留物は、すべてバリだと考えてください。

バリの種類とバリが出る原因

出っ張りやトゲなどがバリであると解説しましたが、バリにはさまざまな種類があります。

残留物ができる原因とともに、種類ごとの特徴を見ていきましょう。

種類①切削・研削加工のバリ

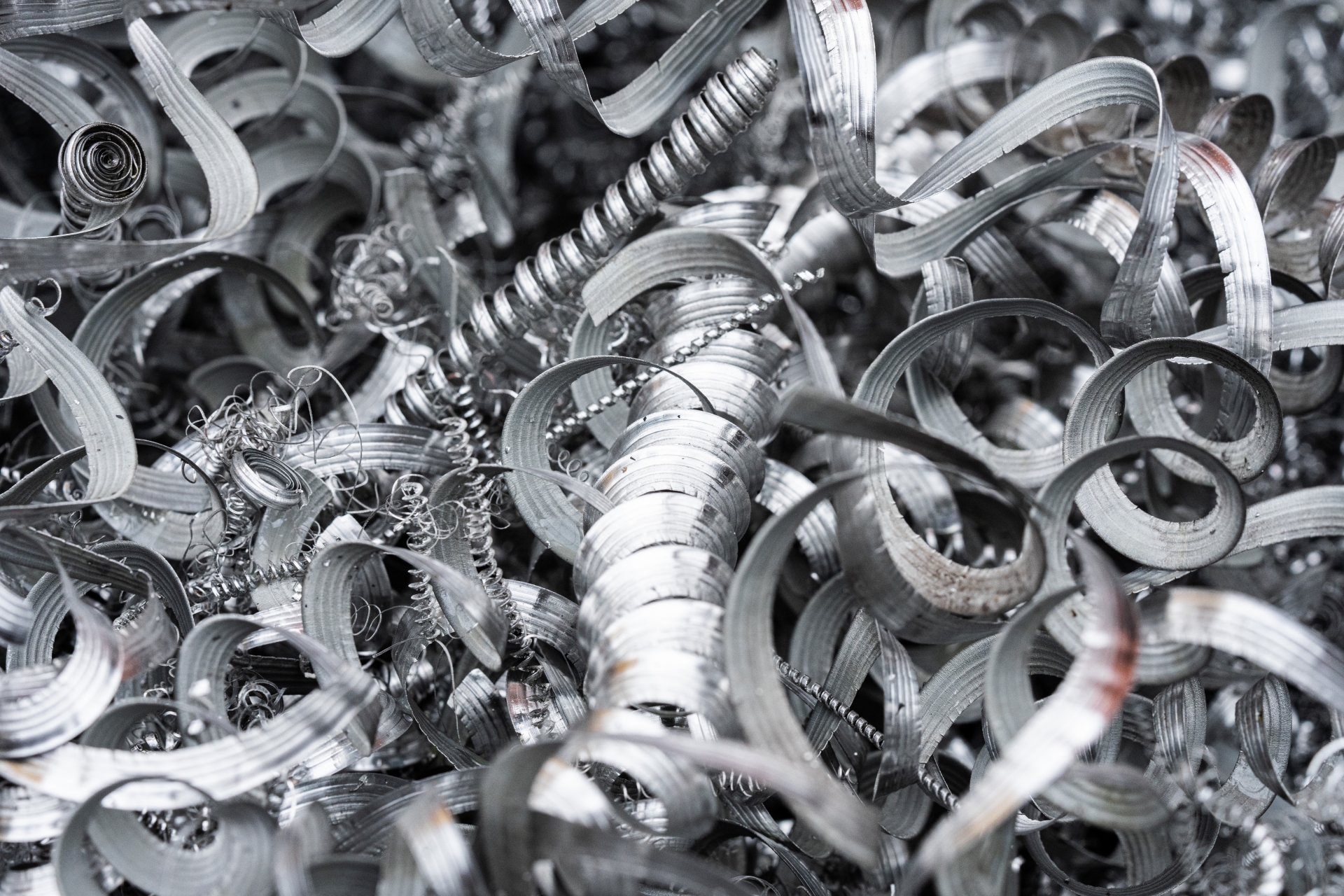

まずは切削や研削加工の際に生じる残留物です。

切削と研削に共通することは「刃物を使うこと」であり、加工物に刃物が食い込む段階で変形が生じることがあります。

製品の表面に変形が起きると、素材が外側や内側に押し出されて残留物になる仕組みです。

このように、切削や研削では縁の部分に触れると痛みを感じるほど鋭いバリができることがあります。

種類②プレス・せん断加工のバリ

バリはプレスやせん断加工において生じることもあります。

プレス・せん断においては素材に引きちぎりの力がかりますが、その際に素材の一部が隙間の方に移動してしまうことが原因です。

ダイやパンチの隙間において発生しやすい傾向にあります。

種類③鋳造・樹脂成型のバリ

鋳造や樹脂成形の工程においても残留物が発生しやすくなります。

2つの加工における共通点は、金型を使うことです。

金型を使うと素材が隙間に流れ込んでしまうことがあるため、完成時に残留物が生じがちになります。

種類④溶接・はんだ付け・メッキ・塗装のバリ

最後は溶接・はんだ付け・メッキ・塗装で生じる残留物についてです。

上記でご紹介した作業工程では、液体状のものが凝固して、固体になる変化が起こります。

バリは凝固の段階で発生し、固体へと変化する際に余分な部分ができると、バリとして残ってしまいます。

バリを放置するリスク

バリはさまざまな作業において発生するものです。

残留物を放置するとどのようなリスクがあるのでしょうか?

主な3つのリスクを解説します。

リスク①作業者の怪我

まずは作業者が怪我をするリスクが高まることについてです。

残留物は縁の部分から尖って出ていることが多く、不意に触ってしまうと怪我をしてしまう可能性があります。

特に加工途中で出た残留物は、次の工程の担当者にとって危険です。

作業者の怪我を防ぐために、残留物は除去されなければなりません。

リスク②加工精度の低下

加工精度が低下する原因となることもリスクのひとつです。

残留物がある状態の製品を正しく加工したとしても、残留物による寸法の狂いで正しい加工を行えないことがあります。

加工精度が低下すると、最終的な製品組み立ての段階で正しく噛み合わなかったり、基準値を超える寸法になってしまったりすることもあるでしょう。

残留物を放置することは、製品の加工精度の低下につながります。

リスク③製品の摩耗や損傷

残留物の放置は製品の摩耗や損傷の原因にもなります。

動きのある部分の部品に生じた残留物を放置すると、稼働の際に支障が生じることは少なくありません。

動きにくくなったり、正しく動かなくなったり、ショートが発生することもあるでしょう。

もし動きに問題がなかったとしても、バリのない状態よりも製品の摩耗が早くなると考えられます。

製品品質を維持するためには、丁寧に除去すべきです。

バリ取りの方法

バリを放置するとさまざまなリスクが発生すると解説しました。

それでは一体どのようにして残留物を除去するべきか、バリ取りの方法について見ていきましょう。

方法①手工具

方法のひとつとして考えられるのが、手工具で除去すること。

残留物が出ている部分をやすりやブラシで削る方法です。

その他にも、スクレーパーやロータリーバー、研磨シート、研磨ディスク、研磨ベルトなど、バリ取り用の刃物は多数あります。

バリが出る場合に適した面取りツールを使う方法もあります。

目で確認しながら手作業で行うため、確実に残留物を除去できることがメリットです。

その代わり時間と工数がかかりますが、バリを残したくないと考えたときにおすすめの方法と言えるでしょう。

方法②機械

機械を用いて残留物を取る方法もあります。

バリ除去のためのプログラムを組み込んだ工作機械やバリ取りのためのツールを使用して削り取る方法が一般的です。

切削加工によってバリ取りを行い、バリが出る際の機械を使用した面取りが行われることもあるでしょう。

方法③薬品

最後は薬品を使って残留物を除去する方法についてです。

化学加工と呼ばれる方法で、残留物が出ている部分に薬品を用いて、残留物を溶かすことで除去します。

電気と組み合わせて利用されることも多く、ステンレス・チタン・アルミ・銅などの金属に対してよく作用される方法です。

薬品を使用したバリ取りは、残留物を除去できるだけでなく耐食性を高めるためにも役立ちます。

バリとは不要な残留物ですが、バリ取りの処理を行うことで、製品に付加価値を与えられる場合もあります。

バリの発生を抑えるコツ

バリの発生を抑えるためのコツは次のとおりです。

コツ①バリが生じにくい設計を行うこと

まずは残留物が生じにくいように設計をすることが欠かせません。

交差角を135°以上にすること、バリが出ることがないようにR部分に面取りをすることなどが代表的な対策法です。

残留物が発生している場合は、バリが生じやすい設計になっている可能性があります。

設計段階から残留物が生じにくいよう考慮することが大切です。

コツ②バリが生じにくい素材を選ぶこと

残留物が生じにくい素材を選ぶこともポイントのひとつです。

アルミや銅合金など硬度が低い素材は残留物が発生しやすいため、それ以外の素材を選ぶことである程度解決が可能です。

また伸びの小さな素材に変更するのも良いでしょう。

コツ③加工の形状と順番を考慮すること

加工の形状と順番を考慮することで、残留物を防ぐことができるようになる場合もあります。

バリが出る加工の後は、必ず面取りをするようにするなどが一例です。

また二次加工で研磨を行うようにすると、バリ取りの加工を組み込む必要がなくなります。

あらかじめエッジを設けておくことも、残留物の発生防止に役立つ方法です。

コツ④加工に用いる工具を慎重に選定すること

バリは工具との相性によっても生じるため、工具選定を慎重に行うことが重要です。

できる限り鋭利な工具を選ぶようにすること、クーラントを使用することによって残留物防止につながります。

ただしやはり、工具選びによって残留物を防ぐためには、素材と工具との相性を知ることが必要です。

素材と工具に関する知識を深め、残留物が発生しにくい組み合わせを習得しましょう。

関連記事:面取りでバリが出る原因と対策|発生メカニズムと防止方法を解説

バリが出る場合は面取りなどの作業で解決を

いかがでしたでしょうか?

この記事を読んでいただくことでバリとはどのようなものか、バリが出る際の面取りの必要性とともにご理解いただけたと思います。

バリとは加工時に発生する残留物のことであり、除去しなければ怪我や製品の品質低下につながることもあるでしょう。

オーセンテックでは、工場において手作業で行う業務を効率化する機械を多数取り扱っております。

もしバリが出るが面取りをするにも工数がかかるとお悩みでしたら、オーセンテックまでご相談ください。

的確なご提案をさせていただきます。

-

お電話でのお問い合わせ

-

メールでのお問い合わせ

この記事の著者

オーセンテック株式会社

オーセンテック株式会社では、「お客様の声を「アイデア」に お客様の笑顔を「力」に「ものづくり」に貢献する会社でありたい」という企業理念のもと、製造現場の生産性向上・人手不足・品質の安定化・環境改善を実現させるため、手作業をなくすための機械(バリ取り機や板金洗浄機など)を開発・販売・メンテナンスしております。

オーセンテック編集部では、これまでの数多くのバリ取り機、洗浄機の導入事例・サポート経験を活かして、バリ取りや洗浄といった板金加工現場でなくてはならない工程・作業に関するお役立ち情報を発信しています。