目次

バリ取りは経験がすべてに見えますが、実は押さえるべき基本のコツがあります。本記事では、手作業・機械・ロボットのいずれにも共通する失敗しないための基準をまとめました。

工具の選び方、力加減や角度の扱い方、仕上がりを見極める確認手順、さらにバリを抑える工程改善や自動化まで解説します。

なぜバリが残るのか、どうすれば再発を防げるのかという疑問が理解でき、現場で迷わず判断できます。仕上がり精度を安定させたい方は、ぜひ参考にしてください。

バリとは?バリ取りの基本知識

バリとは、加工した部品の角や切削面に残る小さな突起です。形状がわずかに乱れるだけでも精度へ影響が出るため、発生の仕組みや特徴を把握しておく必要があります。どの工程で起きやすいのか、どのような形に現れるのかを知ると、原因の切り分けがしやすくなります。

- バリの定義と発生メカニズム

- 素材や加工条件で変わるバリの種類

それぞれ見ていきましょう。

バリの定義と発生メカニズム

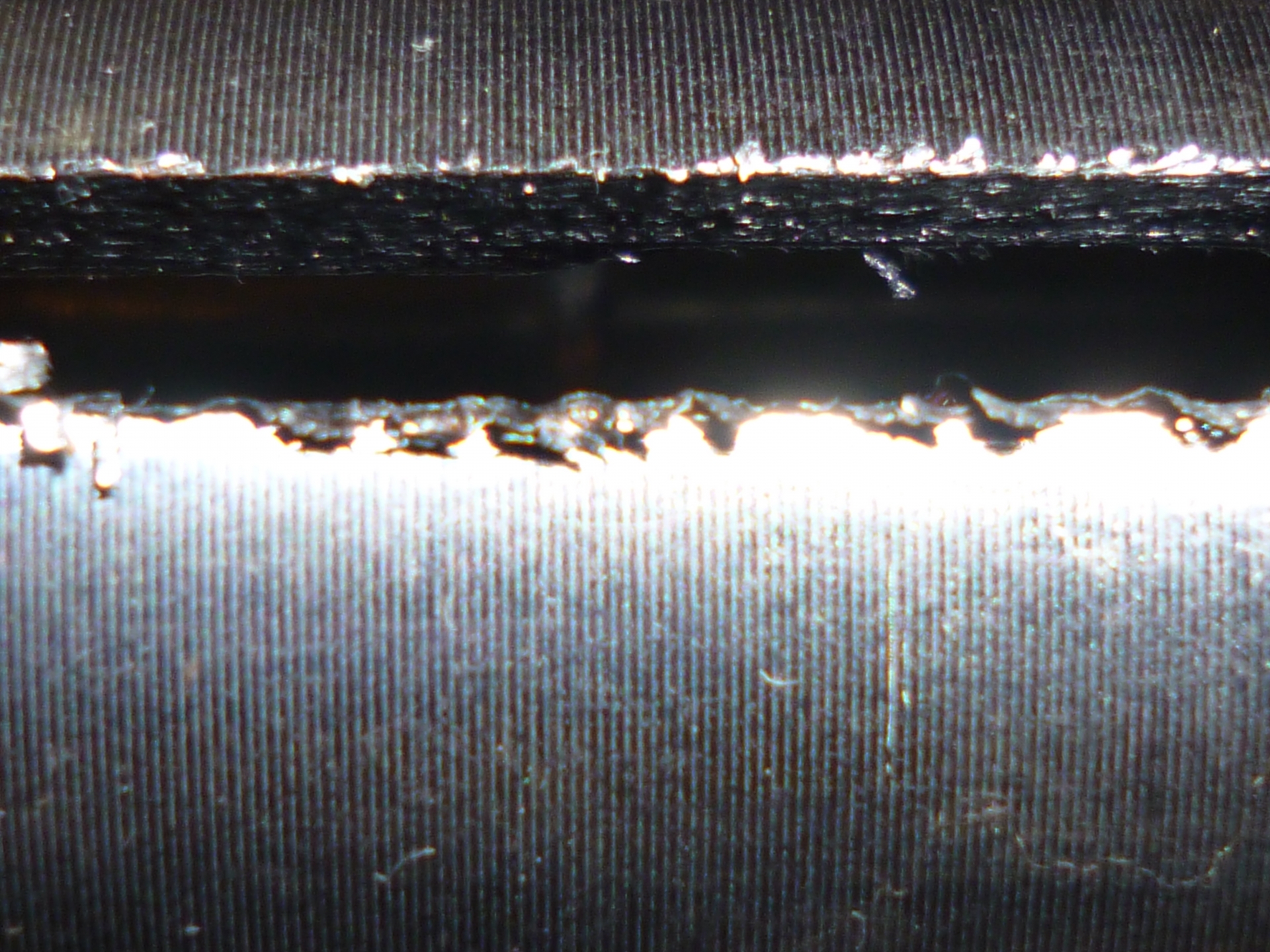

バリは、金属や樹脂を加工した際に本来の形からわずかに飛び出す突起を指します。切削や穴あけでは、材料が工具の進行方向へ押し出され、切れ残った部分が縁にまとまって残ることがあります。

バリの発生メカニズムで押さえておきたいのは、工具が素材から離れる瞬間に力の向きが変わることです。送りが速すぎる場合や刃先が摩耗している場合は、材料の流れが乱れ、バリが厚くなります。

バリが加工条件によって増減する仕組みを理解し、工具が抜ける方向を意識できると、どこに残りやすいかを予測しやすくなるでしょう。

素材・加工条件によるバリの種類

バリの形状は素材の特性や加工方法によって大きく変わります。金属切削では工具の動く向きに沿って薄い返りバリが出やすく、穴あけでは出口側だけに鋭い突起が残ることがよくあります。プレスやせん断では、抜け側のエッジに硬いバリができやすい点が特徴です。

送りや切込みが強い条件では、削り残しが厚くまとまり、重めのカエリが発生しやすいでしょう。樹脂の場合は素材の粘りで細長く伸び、糸引き状のバリになる傾向があります。

代表的なバリの種類

- 返りバリ:切削方向へ薄くめくれたバリ

- 突起状バリ:せん断面の縁に鋭く立つバリ

- カエリ:削り残しが厚く硬いバリ

- 糸引きバリ(樹脂):粘りによって細く伸びたバリ

素材ごとのバリの種類が分かると、原因の絞り込みや工具の調整がしやすくなり、加工条件の見直しもしやすいでしょう。

バリによるトラブル

小さなバリでも、組付けや流路では大きなトラブルにつながる可能性があります。残ったバリは干渉を引き起こし、寸法や位置決めの精度を乱します。穴に丸棒を通す作業でも、出口のわずかな突起が原因で、狙ったはめあいにならないこともめずらしくありません。

基準面にバリが残ると部品がわずかに傾き、測定値や組付け精度も不安定になりがちです。流路では、剥がれたバリが異物となり、詰まりや摩耗を招くこともあります。摺動部に残った場合は、接触部の摩耗が早まり、動きの抵抗が増える点も問題です。

さらに、鋭いバリは作業者やユーザーを傷つける要因にもなります。品質と安全のどちらにも影響するため、製造段階で早めに取り除く姿勢が欠かせません。

関連記事:バリとは?バリが出るときの面取りの必要性と除去のための方法

バリが生じやすい素材

バリの出方は、素材によって大きく変わるため、金属と樹脂など素材ごとの傾向を知っておくと原因の特定が早くなります。

- 鉄・アルミ・ステンレスのバリ特性

- 樹脂(プラスチック)のバリ特性

それぞれ見ていきましょう。

鉄・アルミ・ステンレスのバリ特性

鉄を加工すると、硬さの影響で切れ際が割れやすく、穴あけでは鋭い突起が残りがちです。アルミは柔らかいため、切削時に素材が逃げてしまい、薄い返りバリが伸びやすい特徴があります。

ステンレスは粘りが強く削りきれない部分が厚く残り、重たいカエリへつながりやすいでしょう。

素材ごとの性質を理解しておくと、発生しやすいバリの形状を予測しやすくなり、加工条件や工具選びの判断に迷うことがないでしょう。

樹脂(プラスチック)のバリ特性

樹脂は金属とは違い、刃物から受けた力が逃げにくいため、切れ際が伸びたまま固まりやすい素材です。糸を引くような細長いバリになりやすく、金型の合わせ目に隙間がある場合は、薄いフィルム状のバリが広がることもあります。

切れ味の落ちた工具を使うと形が乱れやすく、狙ったラインからわずかに外れてしまうこともあるでしょう。樹脂特有の伸びやすさを理解して、加工条件の調整や検査の重点をどこに置くべきか判断しましょう。

バリが出る原因

バリは、加工条件がわずかに変わるだけでも形や大きさが変化します。切削速度、送り量、工具の状態、形状の複雑さなどが重なると発生しやすいのが特徴です。

原因を正しく把握し、基本的な要素を押さえて再発防止や加工条件の最適化を図りましょう。

- 切削条件と加工パラメータの影響

- 加工順序・形状によるバリ発生

それぞれ見ていきましょう。

切削条件と加工パラメータの影響

切削条件が合わないと刃先が素材を正しく捉えられず、薄い金属片がめくれ上がりやすい状態になります。切削速度が高すぎると、刃が材料を切り離す前に進んでしまい、出口側のバリが強く出てしまうでしょう。

反対に送り量(1回転当たりの送り量などの切削条件)が不足すると、刃が材料を削りきれず、厚みのあるカエリへつながりやすくなります。刃先が摩耗して切れ味が落ちると切削抵抗が増え、バリが急に大きくなることも少なくありません。

素材の粘りや硬さと条件が合わない場合も同様で、鉄、アルミ、ステンレスのいずれもバリの発生の仕方が変わります。切削現象は、速度、送り、切込み量、刃先状態といった加工パラメータの組み合せで決まります。

そのため、1つだけ条件を変えても効果が出ない場面があり、主要パラメータを組み合わせて調整することは欠かせません。

加工順序・形状によるバリ発生

バリは形状と加工順序の組み合わせによって大きく変わります。角部や穴の出口では材料が逃げやすく、突出が伸びやすい構造です。形状が複雑になるほど発生箇所の予測が難しく、対応が遅れるケースも出てきます。

仕上げより先に穴あけを行うと、内部に突出が残ったまま工程が進み、後工程で除去しにくくなる場面も少なくありません。

- 形状が複雑なほど応力が集中しやすい

- 出口側の加工は突出が大きくなりやすい

- 工程順を誤ると内部に残留しやすい

要因が見えると、どの工程を先に組むべきかの判断がしやすくなり、無駄な再加工を防げます。最近では、CAMソフトでバリ発生箇所を事前に可視化し、最適な加工順をシミュレーションする企業も増えています。

バリ取りのおもな方法

バリ取りには、手工具による処理から専用設備を使う方法までいくつかの種類があります。

加工内容や求める精度によって向いている方法が異なるため、特徴を知っておくと工程設計がしやすいでしょう。

- 手作業バリ取りの特徴

- 機械によるバリ取りの方法

それぞれ見ていきましょう。

手作業バリ取りの特徴

手作業のバリ取りは、工具のあたり具合を確認しながら進められるため、繊細な箇所の仕上げに向いています。複雑な形状でも柔軟に対応でき、少量生産や試作では欠かせない方法です。

一方で、力の入れ方や角度が安定しないと面に傷が残り、再加工が必要になります。経験の違いで仕上がりがばらつく点は避けられず、同じ品質を再現するには習熟が求められます。作業時間の予測が難しい点は課題ですが、設備だけでは処理しきれない細部に対応できる点は大きな利点でしょう。

機械によるバリ取り方法

機械を使ったバリ取りは、一定の速度と力で処理できる点が強みです。平面や直線部のように条件がそろいやすい形状では、手作業より仕上がりが安定し、量産でも処理時間を抑えやすくなります。

ただし、深い溝や細かな凹部は工具が届きにくく、取り残しが発生しやすい場所です。現場では回転ブラシや砥粒ブラシを使う自動バリ取りも広く採用されており、均一な仕上げと除去を同時に進められます。

回転数や送り速度の設定は品質に影響するため、設備条件の最適化が欠かせません。

| 方法 | 精度 | 速度 |

| 手作業 | 変動しやすい | 遅い |

| 機械 | 安定しやすい | 中程度 |

| ロボット | 高い | 速い |

バリ取り作業時の注意点

バリ取りでは、不要な傷を避けるための配慮が欠かせません。刃物やブラシの角度がわずかにズレるだけで面が荒れやすく、押し当てる力が強すぎると角が欠けることがあります。

ステンレスや樹脂は過剰な加工で不良が生じやすく、工具のあたり方を安定させる意識を持ちましょう。安全面では、金属バリが鋭い形状になりやすいため、手指のけがを避けるための保護具が必要です。

粉じんの飛散にも注意し、作業環境を整えることも求められます。さらに、除去後の清掃を怠ると微細なバリが残留し、後工程で不具合の原因になります。仕上がり確認と片付けを1つの工程として扱うと、品質維持に役立つでしょう。

バリ取りのコツと工具選定

バリ取りの精度を上げるには、工具の選び方と使い方を押さえることが欠かせません。素材や形状、仕上げたい面の状態によって最適な工具は変わり、力のかけ方や角度も仕上がりに大きく影響します。

- ハンドツールの使い方

- 力加減・角度・ストロークの基本

- 確認方法と見極めポイント

それぞれ見ていきましょう。

ハンドツールの使い方

ハンドツールを使うときは、刃先のあたり方を一定に保つように意識しましょう。持ち手を握り込むと力が強く伝わるだけでなく、刃先の抵抗変化を感じ取りにくくなります。軽く添えるように持つと動きが安定しやすくなります。

直線部では工具をまっすぐ送り、角部では刃先が引っかからないように少し手前から当てる方法が効果的です。工具を押し当てる方向がぶれると段差が生まれ、仕上がりが荒くなるので注意しましょう。

素材に応じて刃の種類は変わり、硬い金属では刃の逃げが少ないタイプ、樹脂では引っかかりにくい刃先が扱いやすいでしょう。工具の選定と持ち方をそろえると、仕上がりの精度が安定しやすくなります。

力加減・角度・ストロークの基本

バリ取りでは、工具にかける力の調整が仕上がりを大きく左右します。強く押しつけると刃が食い込み、角欠けの原因になりかねません。反対に工具の重さを支える程度の軽い力なら動きが安定し、面が乱れにくくなります。

角度を固めすぎると刃先が形状に追従せず、意図しないラインが出る場合があります。形状に合わせてわずかに傾けると刃先が自然に流れ、負荷の変化もつかみやすいでしょう。

ストロークは短い往復を繰り返すより、一定の速さで滑らかに送る方が精度を保ちやすくなります。直線では姿勢を変えずに送り、曲面では身体の向きを調整しながら、刃が止まらないように動かすことがポイントです。

バリ取り時の確認方法と見極めポイント

バリ取り時の確認方法で重要なのは、小さな変化を確実に捉えることです。光の角度を変えると影が動き、わずかな突出が見えやすくなります。指先で軽くなぞると、目視では判断しにくい段差や引っかかりも把握できます。

【代表的な確認ポイント】

| 確認項目 | 内容の目安 |

| 光の角度変更 | 影の動きで小さな突出を確認 |

| 指先での触診 | 段差・引っかかりの有無を判断 |

| 削り跡の色・反射 | 削りすぎの兆候を把握 |

| 複数方向からの観察 | 死角の取り残しを防ぐ |

穴や溝は死角が多く、姿勢を変えて複数方向から観察しないと状態を見落とす危険があります。確認手順を習慣化できれば、作業ごとのばらつきは減り、最終仕上げの精度も安定するでしょう。

バリを抑制する工程改善

バリは加工そのものの条件だけでなく、工程の組み方でも増減します。 順序や段取りを少し見直すだけで、出口側の荒れが落ち着く場面も少なくありません。

改善のポイントは次のとおりです。

- 加工順序の見直し

- 治具や固定方法の調整

それぞれ見ていきましょう。

加工順序と段取りの見直し

刃が抜ける向きや工程の順番で、出口側のバリの出方も大きく変わります。外周や剛性の高い部分から先に加工し、その次に細かな穴や溝に移ると、縁が荒れにくい状態を作りやすいでしょう。

負荷が安定する工程を前段に置くと、刃先が抜ける瞬間の乱れが減り、めくれ状のバリも抑えやすくなります。

段取りでは、固定位置や締め付けの力加減が仕上がりに影響します。治具の当て方で部材のたわみが変わるため、加工前に保持状態を確認しておきましょう。

工程の順序を確認し、どの順序でバリが出ているかをメモするのもおすすめです。メモを見ながら、外周・基準面・細部加工の位置を入れ替えて試すと、再発防止につながります。

治具・固定と精度の関係

治具のあて方や固定力がわずかに変わるだけで、部材の姿勢がズレて刃の当たり方にも差が出ます。とくに薄板や細長いワークはたわみやすく、固定が甘いと出口側のバリが増えやすいでしょう。

反対に締め付けすぎるとワークに歪みが生じ、仕上がり寸法が乱れる場合があります。工程改善を考える際は、まず固定状態の点検から始めましょう。治具の摩耗やクランプ位置の偏りが原因になるケースもあるため、定期的な調整は欠かせません。

【工程改善で見直したいポイント】

- 加工順序の入れ替え

- 切削速度や送りの調整

- 治具の固定位置・締め付け力の確認

固定が安定すると、加工面のばらつきが抑えられ、バリの再発防止にもつながります。

バリ取りの自動化

バリ取りは手作業だけでなく、自動化によっても品質を安定して確保できます。一定の押しつけ力や角度を再現できるため、量産品や複雑形状でも仕上がりが揃いやすいこと、安全性が高いことがメリットです。

- 自動化が適用できる工程と条件

- ロボットバリ取りの特徴

それぞれ見ていきましょう。

自動化が適用できる工程と条件

バリ取りの自動化は、形状が一定している部品ほど適しています。バリの出る位置が安定しており、工具の当て角を固定しやすい工程では、品質のばらつきが抑えられます。作業者が手を入れにくい奥まった部分や、再現性が求められる細部加工も、自動化と相性がよいでしょう。

一方、寸法が毎回のロットで大きく変わる部品は注意が必要です。同じプログラムでは追従しきれず、追加調整が発生しやすくなります。

温度変化で素材が伸縮する現場では、固定精度が影響するため、治具と補正手順をあらかじめ確認しておきましょう。

ロボットバリ取りの特徴

ロボットによるバリ取りは、工具を押しつける力や角度を一定に保ちやすく、仕上がりが安定しやすい点が大きな特徴です。狭い場所にもアームを入れられるため、安全性の向上にもつながります。

ロボットの特徴は、次のとおりです。

- 押しつけ力・角度・速度の再現性が高い

- 作業者が近づけない領域にも工具を入れられる

- 長時間の連続作業でも仕上がりのばらつきが少ない

- 工具摩耗による誤差を、オフセット補正や負荷監視で抑えやすい

一方で、部品形状のばらつきが大きい場合はプログラム変更が増え、手戻りが起きることがあります。治具との位置ズレも仕上がりに影響するため、保持状態の確認を忘れないようにしましょう。

まとめ

バリは素材や加工条件だけでなく、工程の組み方や固定状態によっても発生量が変わります。手作業では角度や力加減が重要で、確認の精度によって仕上がりが大きく変わるでしょう。

再現性を高めたい現場では、機械やロボットを使う自動化の選択肢もあります。改善を進める際は、どこでどのようにバリが出ているのかを整理し、順序や段取りを見直しましょう。原因を整理するだけでも、再発防止に向けた改善点につながります。

バリ取りの設備選定や自動化の判断に迷う場合は、バリ取りの専門メーカーの利用も検討しましょう。

オーセンテック株式会社では、各現場の課題に合わせたバリ取りの自動化提案を行っております。

バリ取りの改善に悩む際はぜひ、ご相談ください。

-

お電話でのお問い合わせ

-

メールでのお問い合わせ

この記事の著者

オーセンテック株式会社

オーセンテック株式会社では、「お客様の声を「アイデア」に お客様の笑顔を「力」に「ものづくり」に貢献する会社でありたい」という企業理念のもと、製造現場の生産性向上・人手不足・品質の安定化・環境改善を実現させるため、手作業をなくすための機械(バリ取り機や板金洗浄機など)を開発・販売・メンテナンスしております。

オーセンテック編集部では、これまでの数多くのバリ取り機、洗浄機の導入事例・サポート経験を活かして、バリ取りや洗浄といった板金加工現場でなくてはならない工程・作業に関するお役立ち情報を発信しています。