- バリ取り機

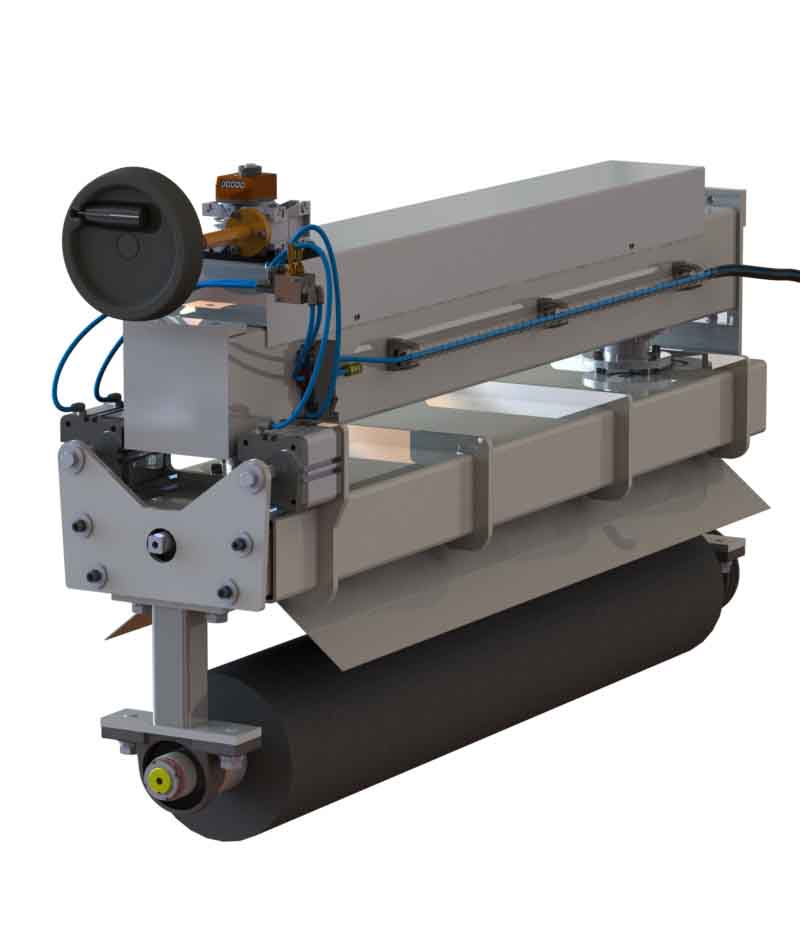

- AUDEBU BlackLine650(オーデブ ブラックライン650)

酸化被膜除去や溶着ドロス除去に特化した、バリ取り機ブラックラインシリーズの小~中型モデルです。板厚は最大160mmまで加工可能です。AUDEBU BlackLine1100と同様、弊社バリ取り機史上トップクラスの作業スピードを誇りつつ、サイズは大幅にコンパクト化されています。

除去ユニットは3種類搭載されており、研磨方式の組み合わせにより難易度の高い除去作業が可能です。

手作業と比べて1/10程度の時間で作業を完了できます。

また、サンダーの利用や酸洗いなど、危険な作業に作業員を従事させる必要もなくなります。さらに、リターンコンベア・システムにより、作業員が移動することなく、1人で作業を完結させられるようになりました。操作パネルも、使いやすい位置に設置され、ワンタッチ操作で各種設定にアクセスできます。

バリ取り室内はLED証明によりライトアップされ、ブラシ交換・メンテナンス作業を容易にしています。

なぜ今、酸化被膜除去が必要とされるのでしょうか?

板金加工において、日常的にレーザー切断が使用されるようになってきました。タレットパンチプレスと比較すると、どのような形状にカットする場合でも、金型が必要なく、加工精度や切断速度も向上した事で、広く普及したと考えられます。レーザー加工時のアシストガスに酸素やエアを使用される場合が多く、このアシストガスの使用により溶断面に黒皮とも呼ばれる『酸化被膜』が発生します。この酸化被膜は、これまで除去加工の対象になることは少なかったのですが、近年の製品の品質管理基準においては 下記1と2のような理由から、除去しなければならないケースが増加してきています。特に、建機・造船・車体などの中厚板板(板厚で約9mm 以上)を扱う分野にてに、酸化被膜除去加工に対する需要が高まっています。また、酸化皮膜は、短時間で生成する性質を持っているため、酸化被膜除去後に溶接や塗装をする際には、作業時間の短縮が大きな課題となっています。

1、塗装剥離の原因となる(酸化被膜と共に塗装が剥離すると、製品不具合となります。)

2、溶接欠陥の原因となる(酸化被膜が接合部で溶融すれば欠陥等が発生し、溶接不良となります。)

これまでの酸化被膜の除去方法

下記、いずれの方法も時間が非常にかかり、コストアップの大きな要因となっています。

サンダーを用いて端面を削る

酸洗いで酸化被膜を除去する

BlackLineの導入のメリット

酸化被膜除去や溶着ドロス除去に優れ、作業時間の短縮、加工品質の均質化、クリーン環境、等を実現するマシン、それがBlackLine(ブラックライン)です。

- 導入効果:酸化被膜除去、溶着ドロス・スパッタ除去

- 作業効率の向上:手作業の1/10程度に時間短縮

- 品質の向上:誰でも同一の加工品質

- 安全確保:危険な作業から解放

BlackLineの特徴

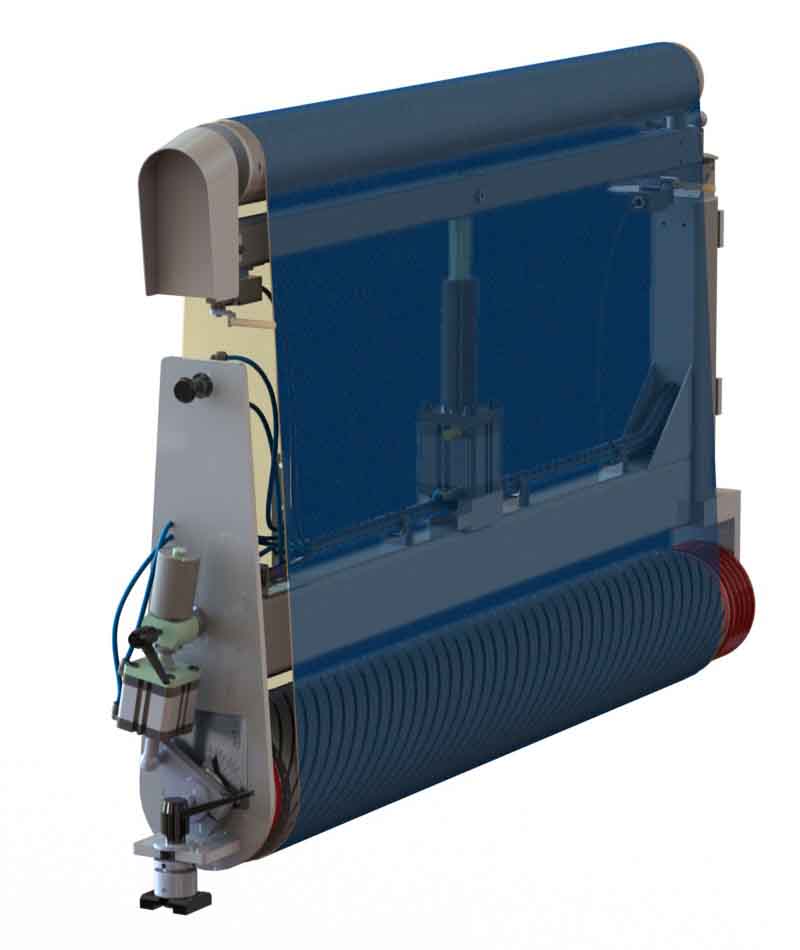

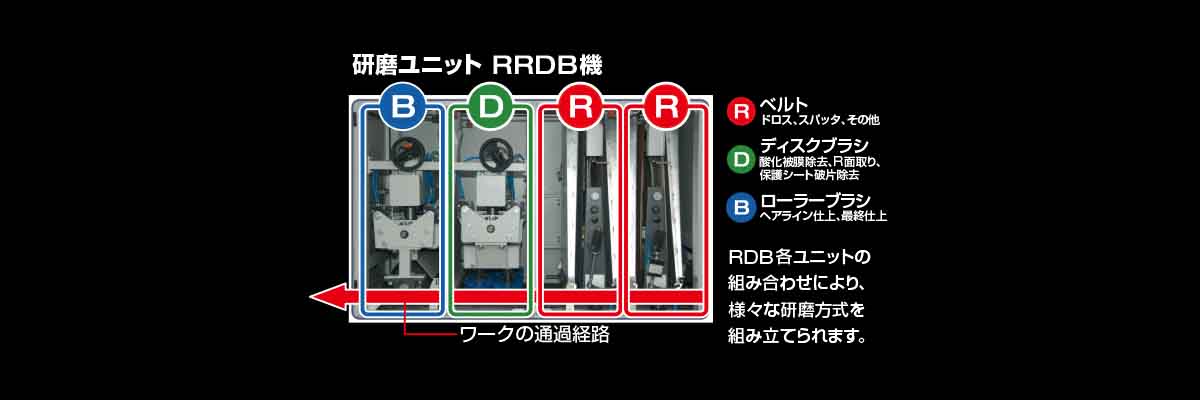

3種類の除去ユニットの組み合わせにより、さまざまな研磨方式を組み合わせ、難度の高い加工を実現するマシン、それがBlackLine(ブラックライン)です。

- レーザー加工の酸素切断で発生した端面の酸化被膜を除去

- 外周および内部の穴も共に酸化被膜を除去

- 板厚最大160mmまで加工可

- 水を使わずブラッシング加工(乾式タイプ)

- 操作パネルで使用するユニットのみ選択可能

ユニットの組み合わせにより、様々な研磨方式を選択可能

お客さまが取り扱う製品の種類や加工方法に応じて、最適な研磨方法を組み立てることが可能です。

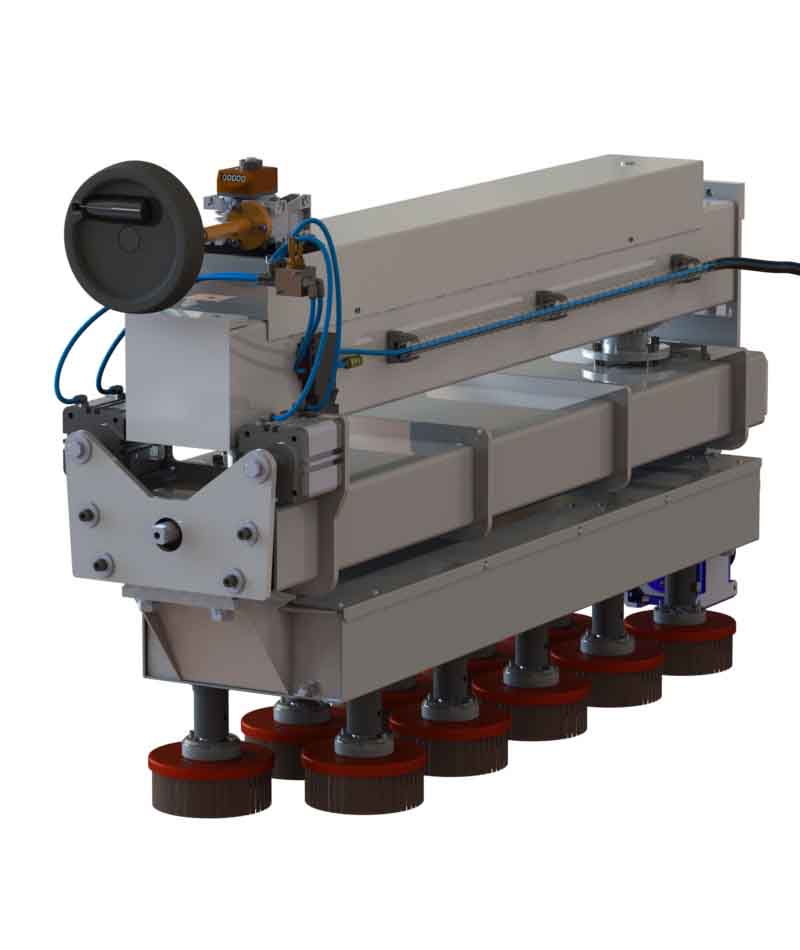

Bユニット

ローラーブラシ研磨

用途

- ヘアライン

- 最終仕上

Dユニット

ディスクブラシ研磨

用途

- 酸化被膜除去

- R面取

- 保護シートの破片除去

※ 金ブラシも装着可

Rユニット

紙タイプのベルト研磨

用途

- ドロス

- スパッタ

- その他

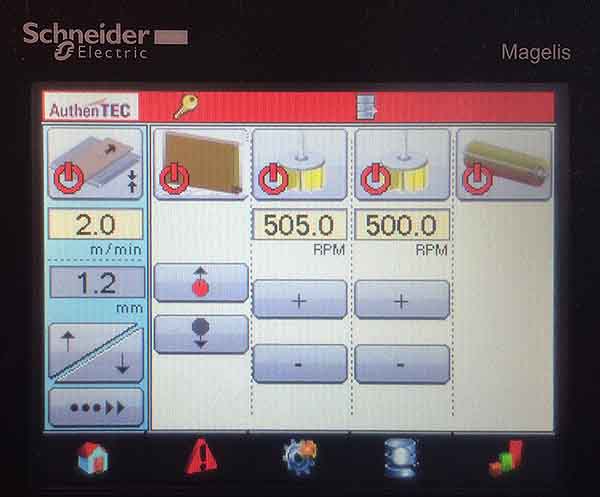

BlackLine操作パネル

操作パネルで使用するユニットのみ選択可能

酸化被膜除去のサンプル

ドロス除去のサンプル

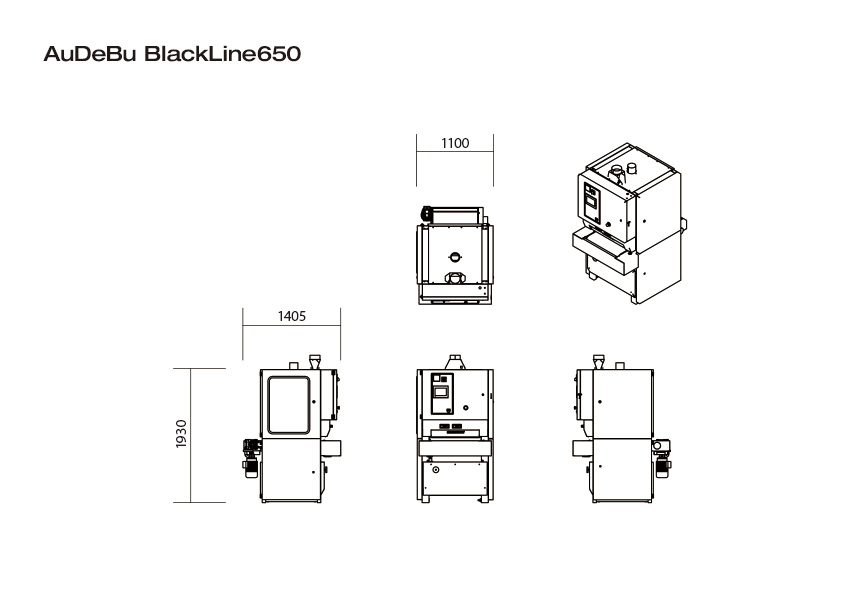

本体寸法図

テクニカルデータ

| 本体幅 | 1025mm |

|---|---|

| 本体奥行き | 1250mm |

| 本体高さ | 1980mm |

| 本体重量 | 950kg |

| 加工物最大高さ | 160mm |

| 加工物最低高さ | 0.5mm |

| 加工物最大幅 | 650mm |

| ブラシ回転スピード | 15rpm/min |

| ベルトコンベアスピード | 0.5〜10m/min |

| 集塵吸込み口 | φ250mm |

| 送風機吐出口 | φ250mm |

| 電力 | 25kVA |

| 供給電圧 | AC200V 50/60Hz |

※本機は、都合により仕様を変更する場合があります。

CONTACTお問い合わせ

-

お電話でのお問い合わせ

-

メールでのお問い合わせ