- バリ取り機

- AUDEBU 1000 MP(オーデブ1000エムピー)

R面取り加工機能に加え、美しいヘアライン加工を実現できるAUDEBUモデルです。最大ワーク幅は700mmです。

高い研磨力を誇る6本ブラシはそのままに、美しい仕上げ機能も搭載しています。これにより、エッジ仕上げとR面取り加工を1回通しで行えます。また、研磨ホイールは用途やワークの材質によって交換できるので、表面仕上げの可能性を広げられます。

AUDEBU1000と同様、特注のベルトや優れた集塵機能により、長寿命を実現しています。なお、集塵モーターとバリ取り室は隔てられており、作業の効率を妨げません。オプションのパルスジェット機構を導入いただければ、バリ取りで発生する粉塵による、吸着力の低下も防げます。

美しいヘアライン仕上げ

大きなR 面を要求されるステンレス製品の【エッジ仕上げ】と【表面のヘアライン加工】を 1回通しで行えます。 高い研削力で定評の6 本ブラシ方式にワーク表面の仕上げ機構を追加した多目的複合機です。 ヘアライン加工の最大ワーク幅は従来機を上回る700mm 幅を確保しています。

ツール交換可能なMP ステーション

研磨ホイールを用途別に交換する事ができます。 表面仕上げの可能性が広がります。 * ホイールの種類によって最大加工ワーク幅が変わる場合があります。

パルスジェット機構(オプション)

R面取り機構部の吸着ボックス内には機械内部に戻しきれなかった粉塵が堆積し、吸着力低下の原因となります。パルスジェット機構は堆積した粉塵を高圧エアで吹き飛ばし機械内部に戻し集塵機で集塵します。これにより安定した吸着力が長期間維持できます。万が一着火源となる火種が吸着BOX内部に入った際の消火機能も併せ持つ安全にも配慮した機構です。

Simple Is Best

乾式バリ取り機はほこり発生機です。ほこりに起因する故障を最小限に抑える為、AUDEBU1000同様、MPステーションもシンプルな構造を採用しています。研磨ホイールは故障の少ないインバータモーター+ベルト駆動、高さ調整はハンドル式を採用しています。

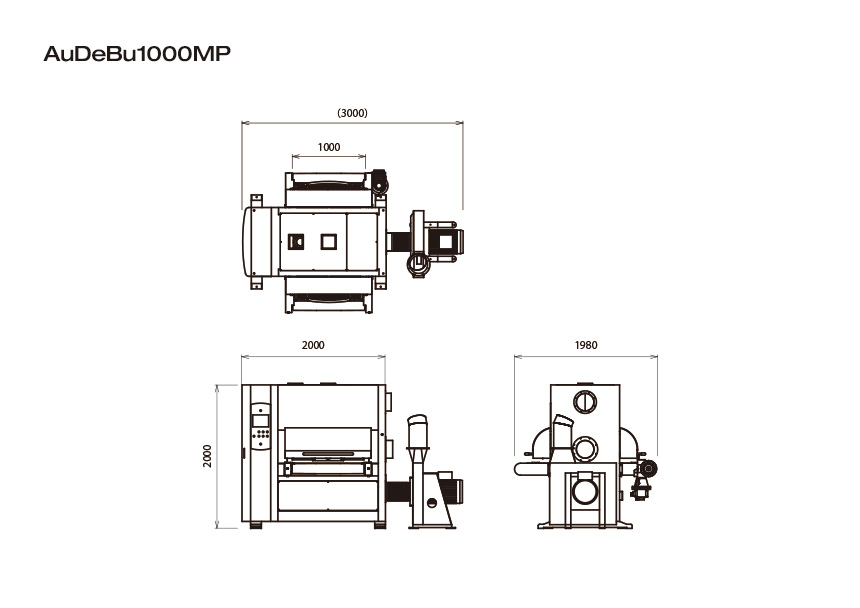

本体寸法図

テクニカルデータ

| 本体幅 | 2000mm |

|---|---|

| 本体奥行き | 2370mm |

| 本体高さ | 2000mm |

| コンベアベルト挿入高さ | 921mm |

| 加工物最大高さ | 30mm(R面取り) 6mm(ヘアライン) |

| 加工物最大幅(R面取り) | 1000mm |

| 加工物最大幅(ヘアライン) | 700mm |

| ブラシ回転スピード(R面取り) | 1200rpm/min |

| 電力 | 25kVA |

| 供給電圧 | AC 200V 50/60Hz |

※本機は、都合により仕様を変更する場合があります。

安全に関するご注意

本機の集塵部は研削により発生する粉塵を吸引する為の装置です。以下のような粉塵を吸引する恐れのある研削作業は行なわないでください。

- 爆発性物質(粉塵爆発を起こす可能のある物を含む)

- 引火性物質

- 多量の火花を含んだ物質

- 火種

- 可燃性物質

- 条件により危険な性質に変化する物質など

異なる物質の粉塵が混合する事により危険な物質に変化することがあります。粉塵の混合に伴う安全性が確認できない場合は同一機での共用使用は行なわないで下さい。

加工範囲に確実に収まるワークのみ使用可能です。加工範囲をはみ出すワークのバリ取りは、思わぬ怪我・機械故障の原因になりますので行なわないで下さい。

表面処理材のエッジバリ取り加工は納入先お客様と仕上品質(サビ・ブラシ跡等)について良く相談の上作業をして下さい。

アルミを加工する場合、吸着用ブロワ・集塵機を変更する場合があります。

CONTACTお問い合わせ

-

お電話でのお問い合わせ

-

メールでのお問い合わせ