目次

板金加工でどんなに最適なせん断を行っても、バリを完全に防ぐことは難しいです。

本記事では、せん断加工でバリが発生する仕組み・原因と、複数あるバリのパターンごとの対策方法を紹介します。タレパンやプレスを用いた加工によって生じるバリにお困りの方は、ぜひ参考にしてください。

せん断加工で発生するバリの原因と対策

板金加工を行うと、どのようにして、バリが発生するのでしょうか?

バリの発生を防止する事は可能なのでしょうか?

このページでは、板金製品の形を決めるための加工として最も多く用いられている、せん断加工によって発生するバリの発生メカニズムと対策について述べる事とさせて頂きます。

せん断加工によるバリの生成メカニズム

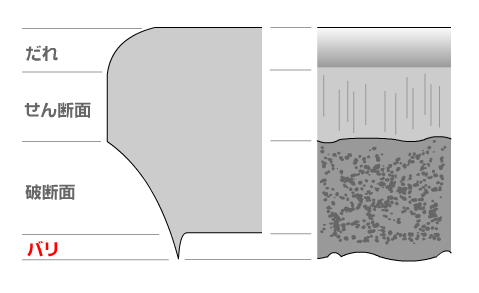

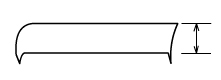

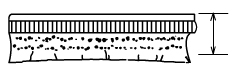

一般に、タレパン等を使った板金打抜き加工のせん断切り口は、図(1)のような形状となり、だれ、せん断面、破断面およびパリの4つの部分に分けられます。

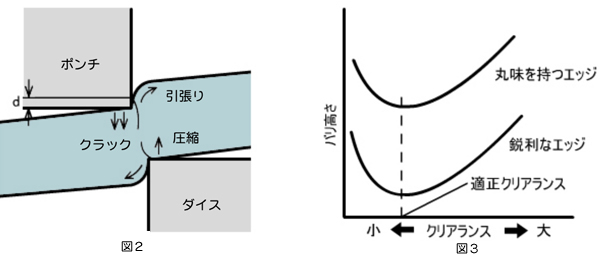

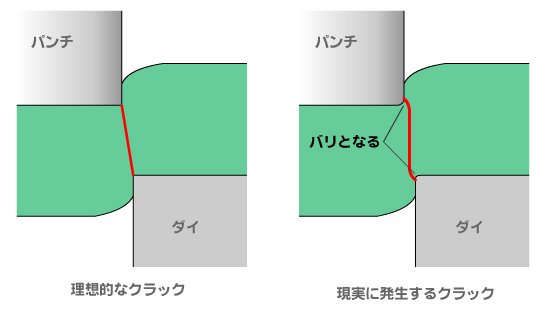

この4つの部分の大きさは、板材の材質や形状、クリアランス、せん断プレードの摩耗によって左右されます。図(2)に示すようなせん断機構から板厚の1~2%のバリが必然的に発生します。

パンチやダイのエッジ近傍で、それらの側面は引張状態になり、エッジ丸味だけ離れたところでクラックが発生し、バリとなります。すなわち、エッジ丸味にほぼ等しい高さのバリが生成します。このことから、バリ高さでせん断プレードの摩耗状態を認知し、パンチの再研磨時期を決める事ができます。

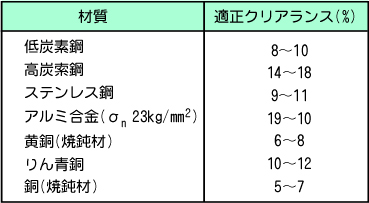

エッジ丸みが鋭利なほど引張応力が集中して、パリは小さくなりますが、せん断回数の増加とともにエッジ丸味が大きくなると圧縮応力が増大し、バリも大きくなります。図(3)は、バリの高さに及ぼすクリアランスの影響を示すものです。

クリアランスが大きくなりすぎると引張応力が集中しないためにバリが大きくなり、逆に小さくなりすぎると圧縮応力が増大して材料の延性挙動によってバリが大きくなります。

ファイン・プランキングによるせん断面は大部分がせん断による破断面となり、板面に垂直にせん断されて寸法精度も高くなりますが、加工硬化した鋭利なパリを生成してしまいます。せん断加工においては、板抑えがある方が良く、材料は脆性があるほど好ましい事になります。表(1)は、バリを最小にする各種材料に対する適正クリアランスを示します。

表(1)適正クリアランス

(%は板厚に対する比率で左右クリアランスの合計)

様々なバリのパターンと対策

タレパンやプレスでせん断を行っている場合、バリにお悩みの方は下記を参考にして下さい。

| バリの形態 | 原因 | 対策 |

|---|---|---|

部品の全周に発生する均一なパリ |

せん断面に二次せん断面がある。 小さいクリアランスが最大の原因で、エッジの磨耗も要因の一つである。 |

適性クリアランスは精密打抜きの場合には4~6%、一般的に8~10%でダイのエッジに再研削用の平行部のある金型ではクリアランスを大きくする。 エッジが磨耗するとクラックの発生がおくれて、クリアランスが小さい場合と同様の現象を生じるため、再研削を行う。 |

部分的に生じる不規則なバリ |

部分的に大きなパリを発生して、せん断面に深いきずを生じている。 ダイまたはパンチの一部が損傷した場合に生じる、軟質金属では潤滑油の不足による焼きつきが原因となる。 熱処理によるパンチ・ダイの欠陥かじりあるいはごみのかみ込みなどが原因となる。 |

パンチ・ダイの取付け時におけるかじりがないこと、工作物や金型に付着するごみがないことが必要である。 工作物材質に適した潤滑油を使用する。 切削加工によってダイ・パンチの損傷部分を削除したのち、ラッピングを行う、金型の熱処理をやり直す。 |

不均一なバリ |

パンチ・ダイの中心のずれが原因である。 型の組立不良、ブレス機械への取付不良。 打抜時の側応力によるパンチの逃げ、プレス機械の精度不良。 プレス能力不足およびプレーキスルーなどが原因である。 |

金型の組立てやブレス機械への取付けを正しくし、クリアランスが均一になるようにする。 さん幅が小さすぎたり、工作物の挿入不良によりパンチに側圧が加わらないようにする。 プレス機械のスライド面のすき間を少なくする。 金型のがたが大さいと打抜きの瞬間、パンチが必要以上にダイにくいこむプレーキスルーにより、型の損傷とパリの発生が増加する。 プレス機械の能力の70~80%以下で使用することが望ましい。 |

除去しにくいバリ |

クリアランスの過大が原因である。 だれが大きくせん断面の割合が非常に大さくなり、中央にくぽみを生じる。 |

クリアランスを小さくする。ダイの内側に放電被膜のコーティングや焼きなましを行うコーキングを実施する。 |

コーナー部の大きなバリ |

コーナ部はクリアランスが大きくなりがちで、パンチも摩耗しやすくなる。 | 製品設計で許容される限りのコーナRをつける、合せ型ではコーナ部分で組合わせると鋭角になるので極力避ける。 パンチはできるだけ耐摩耗性のある材質を採用する。 |

板金屋さんでは、バリ無しのせん断加工はありえません

上の表に述べた内容は、最適なせん断を行うための注意点と言い替える事も出来ます。しかし、大き過ぎるバリを小さくする事は出来ますが、たとえ、最適なせん断を行っても、微細で危険なバリは必ず発生してしまうという点が重要です。

上記の事を完全に理解して対策を行っても、結局、小さくなったバリに指を擦りつければ指は切れます。

せん断の途中で、この図で示す理想的なクラックを発生させる事が出来るのであればバリは発生しません。しかし、現実的には、それは不可能です。その理由はパンチやダイには、どんなに鋭利にしようとしても、少なからずコーナーRというものが存在します。使用を重ねれば、摩耗によって刃先は、さらに丸まってしまいます。その上、クラックは、厳密には、刃先の先端からは発生しないからです。

なお、板金屋さんの世界では、バリと呼んでいますが、塑性加工を勉強している学者さん達は、バリとは呼ばず“かえり”と呼ぶ事が多いようなのでご注意ください。

板金のせん断加工の主役は、タレパン(NCTPP)ですが、タレパンでせん断加工を行えば、全ての加工箇所の裏面には100%バリが発生し、仮に指を擦りつければ、怪我をしてしまいます。

書籍には、上下打抜き加工法など、特殊なバリの出ない、せん断方法もあると書いてありますが、これは、解決の方法にはなりません。あまりにも設備コストが掛り過ぎるために、ほとんどの板金屋さんでは、用いられる事がないからです。

“ならば、レーザ切断を行えばよい”という方も多くおられると思いますが、実は大きな差は無く、レーザ切断で発生するピン角によって、怪我をしてしまうケースもあり、レーザ切断であっても、R面取りの指示をされる場合がほとんどです。

結局のところ、板金屋さんにとって、バリ取り機は必需品です。

関連記事>>レーザ加工機のピン角

バリの生成メカニズムを知り、せん断加工技術を向上

いかがでしたでしょうか。

今回はせん断加工によるバリの生成メカニズムと、バリの形態ごとの対策方法を紹介しました。

タレパンやプレスを用いてせん断加工を行うと、切り口はだれ・せん断面・破断面・バリの4つの部分から形成されます。それぞれの大きさは板材の材質や形状、クリアランス、せん断プレードの摩耗に影響され、必然的に板厚の1〜2%のバリが生じてしまいます。

バリが発生する原因と対策方法を熟知することで、最適なせん断加工に近づけるでしょう。

バリ取り機の導入ならオーセンテックまでぜひ一度ご相談ください。

オーセンテックのバリ取り機

現在の工場現場は、生産性向上や品質維持、人材不足など、さまざまな問題を抱えています。多くの工場に共通する原因は、現在でも人の手による作業が多いことです。

私たちは手作業をなくし、人的負担を軽減、各作業を効率化することを目的として、「バリ取り機」をはじめとした省力化機械をご提案しています。

オーセンテックのバリ取り機が選ばれる理由

バリ取り機を導入することで、工数が削減され、人手不足や生産性の伸び悩みをいった問題の解決につなげることができます。

私たち、オーセンテックが提供できる強みは大きく2つあります。

圧倒的な仕上がり品質とスピード

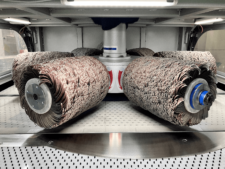

弊社が独自に開発したブラシ回転機構と研磨ブラシにより、優れた研磨力とエッジとワーク表面の仕上がり品質の高さを兼ね備えたバリ取り機が誕生しました。

それにより、バリ取りのスピードは、人の手で行うよりも5~10倍速くなり、さらにムラのない安定した品質が実現可能になりました。

初心者にも安心の使いやすさ

バリ取りのスピードや仕上がりだけではなく、操作パネルの使いやすさやメンテナンスのしやすさにもこだわっています。 操作パネルは直感的に操作できるタッチ式を採用、操作や設定変更などの作業が容易に行えるようになっています。

また、メンテナンスのしやすさにもこだわっており、お客様自身で部品交換などの簡易なメンテナンスを行えるよう機械設計をしています。文書や動画のメンテナンスマニュアルは初心者の方でもわかりやすい内容となっています。

実際に使用する方の視点にたった使いやすさを実現しています。

バリ取り機の導入事例

オーセンテックのバリ取り機を導入して、作業効率の向上、人手不足の解消などに繋がった事例をご紹介します。

バリ取り機の導入をご検討の方は、ぜひご相談ください

オーセンテックでは、ヒアリングやサンプル加工などを通じ、お客様の課題と解決方法を明確化し、お客様のお悩みやご予算に応じて、最適なバリ取り機をご提案させていただきます。

バリ取り機の導入をご検討の方、ご不明な点などをお持ちの方は、オーセンテックまで一度ご相談ください。

-

お電話でのお問い合わせ

-

メールでのお問い合わせ

この記事の著者

オーセンテック株式会社

オーセンテック株式会社では、「お客様の声を「アイデア」に お客様の笑顔を「力」に「ものづくり」に貢献する会社でありたい」という企業理念のもと、製造現場の生産性向上・人手不足・品質の安定化・環境改善を実現させるため、手作業をなくすための機械(バリ取り機や板金洗浄機など)を開発・販売・メンテナンスしております。

オーセンテック編集部では、これまでの数多くのバリ取り機、洗浄機の導入事例・サポート経験を活かして、バリ取りや洗浄といった板金加工現場でなくてはならない工程・作業に関するお役立ち情報を発信しています。