目次

バリ取り機を導入する6つのメリット

バリ取り機を導入すると、手作業に比べて生産効率があがるだけでなく、品質の安定にもつながります。

また塗装の剥がれを防いだり、めっき処理が簡単になったりと、生産現場に大きく貢献するはずです。手作業でのバリ取りがきつい、作業効率が上がらない、そんなお悩みをお抱えの場合は、ぜひバリ取り機のメリットを確認してみてください。

手作業で行うバリ取りの課題

バリ取り機がない場合には、手作業でバリ取り機を行うことになりますが、これにはたくさんの課題があります。バリ取りは非常にきつい作業です。次のような3つの課題から、バリ取り機を導入する意味は大きいと言えます。

人手不足

まずはバリ取りがきついとされる原因でもある、人手不足の問題です。

バリ取りは製品づくりにとって非常に重要な作業である一方、作業者に対しての負担が大きい作業でもあります。そのため現在ではバリ取りの募集に応募してくる人材は少なくなっているのが現状です。

さらに近年バリ取り担当者の高齢化が進んでおり、手作業でのバリ取りを続けることが難しく、また技術の継承も大きな課題となっています。そのため深刻な人手不足に悩まされている企業が多いとの課題があります。

熟練の技術が必要

手作業でのバリ取りには、熟練の技術が必要であることも課題のひとつです。

バリ取り作業では、エアー回転工具等で繊細な作業を行わなければなりません。新しく採用した人材が一朝一夕で習得できる技術ではないため、熟練の技術者を確保しなければ、製品の品質維持が難しくなります。

現在はバリ取り担当者が不足していると言われる一方で、新たに人材を雇ったとしても、技術を習得するのに長い年月がかかってしまうのが現状です。

品質にばらつきが出る

技術力のある担当者がバリ取りを行ったとしても、品質が必ず均一にはなるとは限りません。人が行う作業ですから、多少の誤差は仕方がないことだと言えます。

しかしバリ取りの誤差により、製品の品質にばらつきが出やすくなることも確かです。手作業によるバリ取りには、担当者の技術力・力量により品質にばらつきが出やすいことも課題となります。

バリ取り機を導入する6つのメリット

バリ取り機を持っている板金屋さんと持っていない板金屋さんでは、どのような違いがあるのでしょうか?

知り合いの板金屋さんがバリ取り機を買ったらしいので、うちも検討したいと考えている板金屋さんに必見の情報です。

関連記事>>バリ取り機とは?バリ取り機の種類と選び方

3K(きつい・汚い・危険)からの解放

もはや、日常的にサンダー(ハンド・グラインダー)を使ったバリ取りを社員にやらせるのは、労働安全衛生面で許されない時代となってきています。

周囲の皆さんにその事を指摘された場合、経営者は改善を避ける事は難しくなりました。近年、板金屋さんの人口が減少している最も大きな理由は、サンダー(ハンド・グラインダー)を使ったバリ取り作業が、キツイ、キタナイ、キケンの3Kだからです。

政府が推進している「働き方改革」に対応するために改善すべき内容と言うよりは、それ以前の労働環境の問題と言えます。工場も飛び散る粉塵によって汚くなりますので、板金工場のイメージ低下に直結しています。

社員の皆さんを3Kのバリ取りから解放し、美しい板金工場を目指すためには、バリ取り機の導入は、ほぼ全ての板金屋さんにとって必修事項です。

関連記事>>PL法とバリ取り

生産効率は手作業の10倍!?

バリ取り作業が、増えてきたらバリ取り機を導入しない手はありません。

サンダー(ハンド・グラインダー)を使ったバリ取りを人力で行っている場合とバリ取り機の生産効率を比較すると、10倍以上の差となります。

1時間で、50枚のバリ取りを行っていたのなら、それが500枚に増えるという事です。

機械は疲れを知りませんし、機械の内部の逆圧により、粉塵をまき散らす事もありません。

板金の作業工程の中で、一番遅く、納期対応のネック工程であった、バリ取り作業が、逆に一番早い作業工程に変わります。マネージャーにとって、バリ取り機を導入した時の最大のメリットは、ズバリこれです。

バリ取り品質が安定

サンダー(ハンド・グラインダー)を使ったバリ取りでは、作業中に実際に削っている部分は、作業者には見えません。そのため作業者は、感に頼ってバリ取りを行ないます。

そのため作業者によって出来栄えは大きく違ってしまいます。

同じ製品でもエッジの形状は揃いません。

バリ取り機を使えば、誰がやっても、同じ出来栄えになります。<\span>

塗装剥がれを防ぐ!?

バリ取り機では、単にバリを取るだけではなく、エッジに丸みを付ける「R面取り」を行います。バリがある場合や、レーザで切った「ピン角」には、塗料が乗らず、極端に膜厚が薄くなります。

塗料が乾いてくると、そこに力が集中して、割れが発生し、製品はそこから錆びます。

「R面取り」を行なった製品は、エッジにも塗料が乗りますので、割れが発生しなくなって、製品が錆びにくくなります。

関連記事>>板金エッジのR面性状

めっき処理が可能

サンダー(ハンド・グラインダー)を使ってバリ取りをした板金製品には、「めっき」処理が使えないという事をご存知でしょうか?

「めっき」処理は、金属製品の表面に傷がある場合、塗装のように、その傷を隠す効果は無く、傷の部分に「めっき」が集中する事により、かえって傷の存在が強調されてしまいます。

バリ取り機で形成されたエッジには、サンダーで削った時のような傷は付かず、R面取りをした板金製品でも「めっき」処理が使えるようになります。

本当は、塗装よりも機能性が高く、塗装よりも安い「めっき」を使いたいのだけれど、この問題があるので塗装を使っているという製品が世の中には沢山あります。

傷のないR面で衛生的

サンダー(ハンド・グラインダー)を使ってバリ取りをした、ステンレス製の板金製品は、厨房や病院、クリーンルームでは使えないという事をご存知でしょうか?

エッジR面は、どうにか加工できても、そこには沢山の傷が付いてしまいます。

その中に、病原菌、埃、PM2.5、ウイルス等が入ってしまったら、それを掃除などで取る方法はありません。

時間が経過すると、振動などで、これらが出てくる事になります。

厨房や病院でのウイルス感染問題は、社会問題にもなっていますので、感染経路になる恐れのある製品は、厳しく排除されます。

バリ取り機でR面取りを行うと、傷の無いR面となって、これらの感染経路となるような心配は無くなります。

手作業のバリ取りはきつい!バリ取り機の導入で課題解決を

今回は、バリ取り機のメリットについて解説してきました。自社にとってバリ取り機が必要か判断する材料となりましたでしょうか?

手作業のバリ取りにはご紹介したような様々課題がありますが、バリ取り機の導入によりそれらの課題を解決できるかもしれません。

バリ取り機の導入をご検討の方はオーセンテックまでぜひ一度ご相談ください。

皆様のお悩みや、ご予算に合わせたバリ取り機をご提案させていただきます。

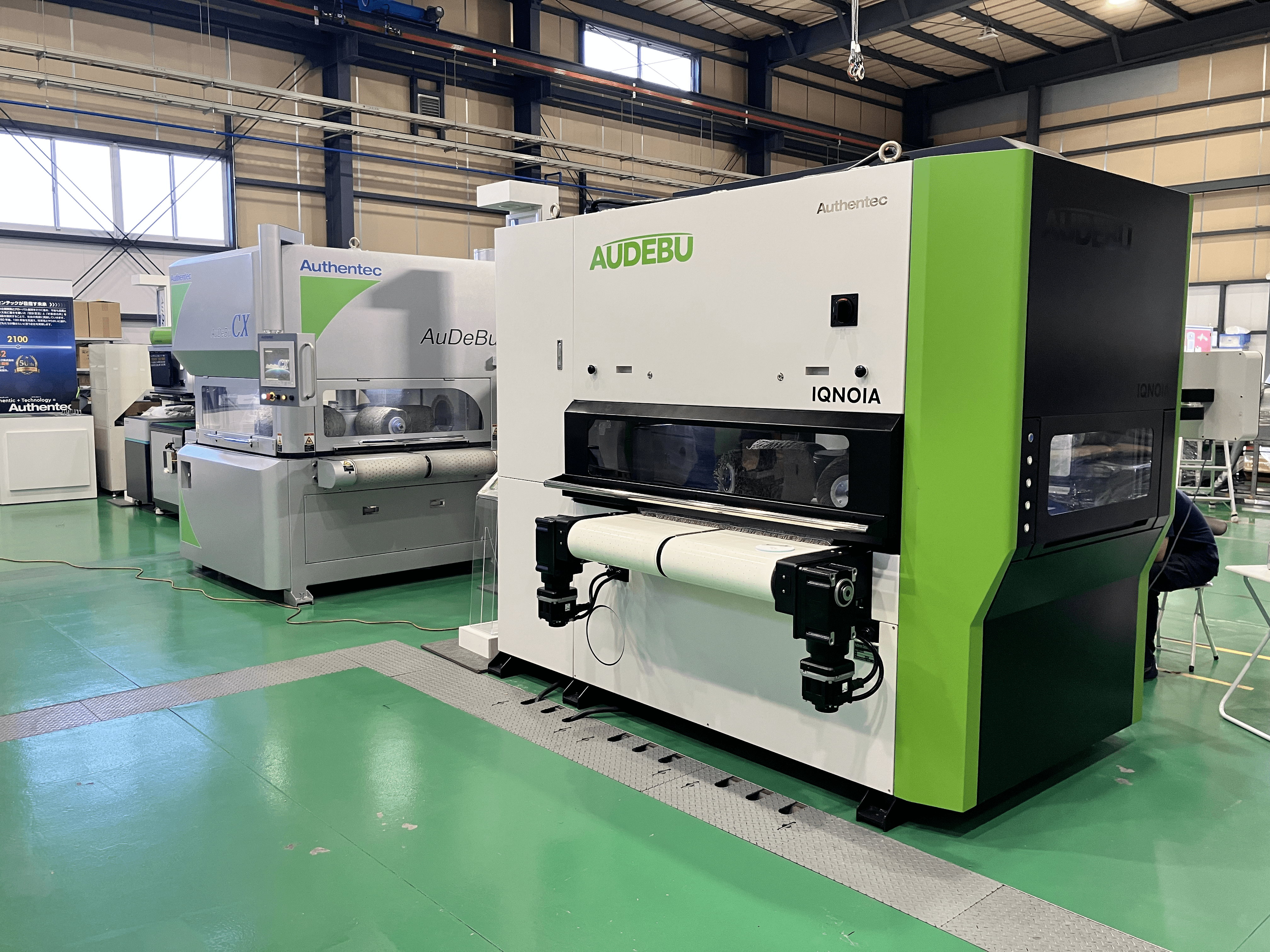

オーセンテックのバリ取り機

現在の工場現場は、生産性向上や品質維持、人材不足など、さまざまな問題を抱えています。多くの工場に共通する原因は、現在でも人の手による作業が多いことです。

私たちは手作業をなくし、人的負担を軽減、各作業を効率化することを目的として、「バリ取り機」をはじめとした省力化機械をご提案しています。

オーセンテックのバリ取り機が選ばれる理由

バリ取り機を導入することで、工数が削減され、人手不足や生産性の伸び悩みをいった問題の解決につなげることができます。

私たち、オーセンテックが提供できる強みは大きく2つあります。

圧倒的な仕上がり品質とスピード

弊社が独自に開発したブラシ回転機構と研磨ブラシにより、優れた研磨力とエッジとワーク表面の仕上がり品質の高さを兼ね備えたバリ取り機が誕生しました。

それにより、バリ取りのスピードは、人の手で行うよりも5~10倍速くなり、さらにムラのない安定した品質が実現可能になりました。

初心者にも安心の使いやすさ

バリ取りのスピードや仕上がりだけではなく、操作パネルの使いやすさやメンテナンスのしやすさにもこだわっています。 操作パネルは直感的に操作できるタッチ式を採用、操作や設定変更などの作業が容易に行えるようになっています。

また、メンテナンスのしやすさにもこだわっており、お客様自身で部品交換などの簡易なメンテナンスを行えるよう機械設計をしています。文書や動画のメンテナンスマニュアルは初心者の方でもわかりやすい内容となっています。

実際に使用する方の視点にたった使いやすさを実現しています。

バリ取り機の導入事例

オーセンテックのバリ取り機を導入して、作業効率の向上、人手不足の解消などに繋がった事例をご紹介します。

バリ取り機の導入をご検討の方は、ぜひご相談ください

オーセンテックでは、ヒアリングやサンプル加工などを通じ、お客様の課題と解決方法を明確化し、お客様のお悩みやご予算に応じて、最適なバリ取り機をご提案させていただきます。

バリ取り機の導入をご検討の方、ご不明な点などをお持ちの方は、オーセンテックまで一度ご相談ください。

-

お電話でのお問い合わせ

-

メールでのお問い合わせ

この記事の著者

オーセンテック株式会社

オーセンテック株式会社では、「お客様の声を「アイデア」に お客様の笑顔を「力」に「ものづくり」に貢献する会社でありたい」という企業理念のもと、製造現場の生産性向上・人手不足・品質の安定化・環境改善を実現させるため、手作業をなくすための機械(バリ取り機や板金洗浄機など)を開発・販売・メンテナンスしております。

オーセンテック編集部では、これまでの数多くのバリ取り機、洗浄機の導入事例・サポート経験を活かして、バリ取りや洗浄といった板金加工現場でなくてはならない工程・作業に関するお役立ち情報を発信しています。