- バリ取り機

- AUDEBU 1000MPF(オーデブ1000MPF)

強力な研磨力と、きめ細やかさを両立したバリ取り機です。AuDeBu1000MPFは、AuDeBuシリーズのなかでもっともパワフルなモデルです。

独自に開発したホイールにより、従来取れなかったレーザードロスのバリ取りも可能になるなど、強力な研磨力を有します。また、設定の変更によりヘアライン加工仕上げも可能です。さらに材質に合わせて、ブラシの回転数、旋回数やホイールの回転まできめ細かい加工条件をカスタマイズでき、ワークの仕上がり品質をより高められます。

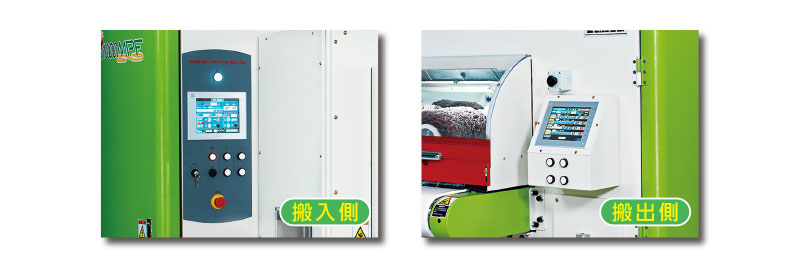

作業性も高く、前後に設置された操作パネルにより加工条件の変更が簡単にできます。くわえて、ブラシ交換の際に作業員が都度場所を移動しなくて済むようになりました。ホイールも操作パネルで自動調整できます。

なお、オプションで取り付けられるRCS リターンコンベア・システムを活用いただければ、ワークの取り出し作業がさらに簡単になります。

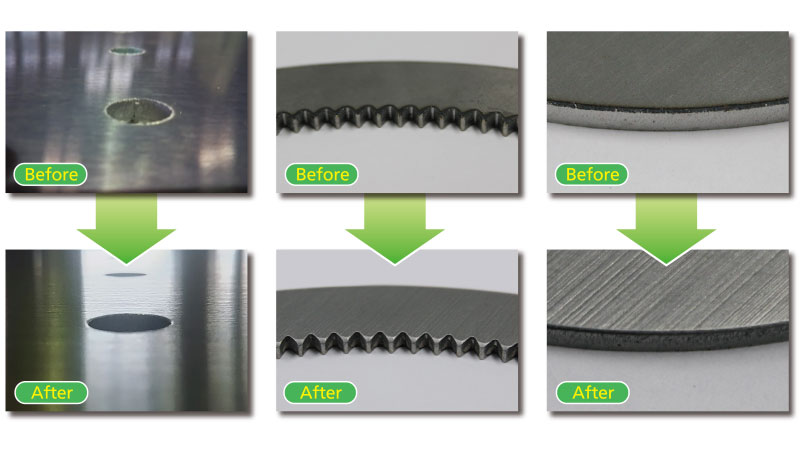

圧倒的な研削力

独自開発のホイールにより、従来取り切る事の出来なかった、レーザドロスや高いバリも除去可能です。

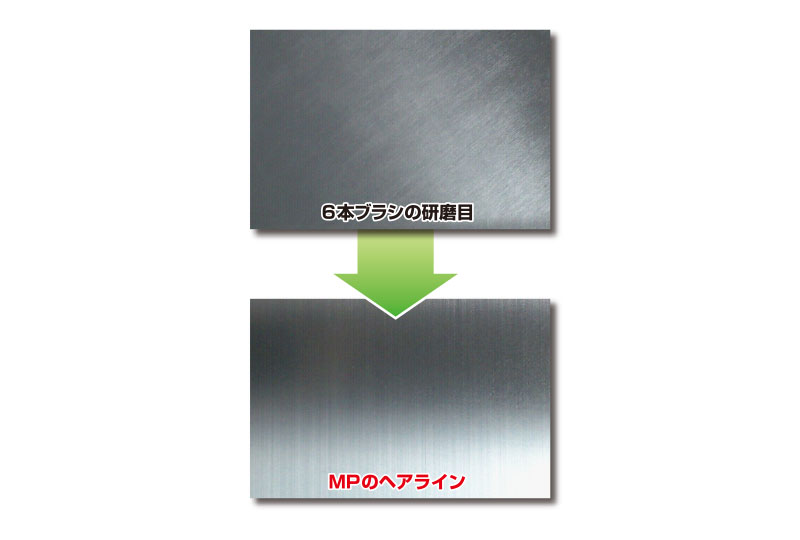

ヘアライン加工も可能

加工条件を変更する事で、ヘアライン加工も可能です。

優れた作業性

操作パネルを前後に採用する事で、加工条件の変更やブラシ交換の際に前面に移動しなくても操作可能になりました。更にホイールも操作パネルより電動で調整が可能になりました。

追求した安全性

独立ユニット

強研削と微細研削の加工ユニットを独立構造とすると共に、集塵機も独立させることで、安全を確保しています。

自動停止機能

板厚検知のセンサーにより厚みを間違えてワークを流した場合、自動的にコンベアーが停止します。

きめ細かい加工条件設定

ブラシの回転数・旋回数やホイールの回転まで、材質に合わせた、きめ細やかな設定が可能です。

表面処理鋼板用研磨ブラシ

RCS リターンコンベアシステム(オプション)

可動式・2段コンベア方式を採用。使用しない時には1段目コンベアは機械内部に収納でき、ワーク出口コンベア端からの張り出しが無い為、ワーク取り出し作業が楽に行えます。

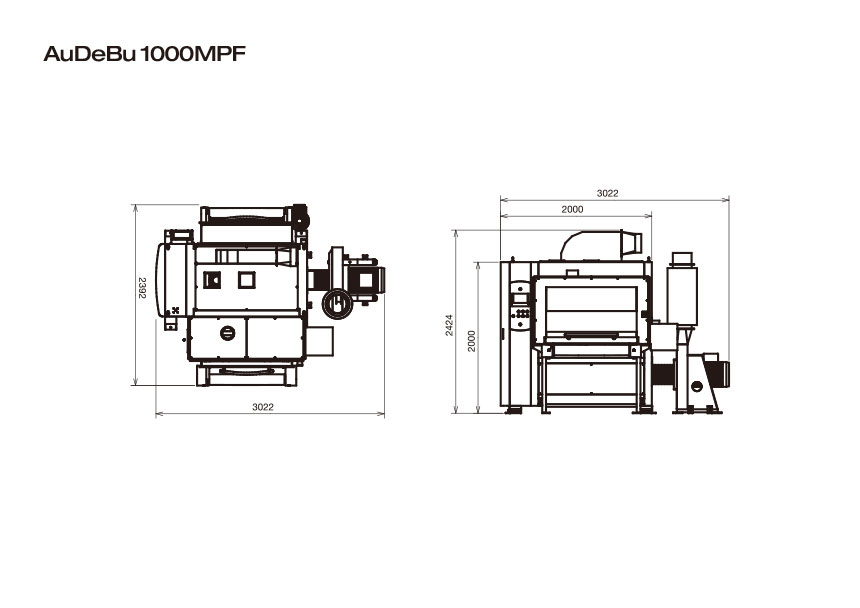

本体寸法図

表面処理鋼板専用研磨ブラシ(フラダンスフラップ)を使用することにより、表面処理鋼板の亜鉛被膜層に影響を与える事無く、R面取りを行えます。

テクニカルデータ

| 本体幅 | 2000mm |

|---|---|

| 本体奥行き | 2392mm |

| 本体高さ | 2424mm |

| 本体重量 | 2080kg |

| コンベアベルト挿入高さ | 916mm |

| 加工物最大高さ | 20mm |

| 加工物最大幅 | 1000mm(R面取り) 500mm(ドロス取り) |

| ブラシ取付個数 | 6 |

| ブラシ回転スピード | 400〜1200rpm |

| ブラシ旋回スピード | 5〜16rpm |

| ベルトスピード | 0.3〜12m/min |

| 集塵吸込み口 | φ250mm |

| 電力 | 24.5kW |

| 供給電圧 | AC 3φ200V 50/60Hz |

※本機は、都合により仕様を変更する場合があります。

安全に関するご注意

本機の集塵部は研削により発生する粉塵を吸引する為の装置です。以下のような粉塵を吸引する恐れのある研削作業は行なわないでください。

- 爆発性物質(粉塵爆発を起こす可能のある物を含む)

- 引火性物質

- 多量の火花を含んだ物質

- 火種

- 可燃性物質

- 条件により危険な性質に変化する物質など

異なる物質の粉塵が混合する事により危険な物質に変化することがあります。粉塵の混合に伴う安全性が確認できない場合は同一機での共用使用は行なわないで下さい。

長物短物ワークの搬入時の注意

- 60mm X 1000mm などの短冊材をバリ取り機に搬入作業を行う時、本体テーブル面と平行にワークを入れてください。

- ワークを平行に搬入し、テーブルとワークが接触し、ワーク吸着しているか確認の上、作業を進めてください。

- 本体の入り口・出口側には案内ガイドか作業台を置き、作業をしてください。

- ワークの先端をテーブル面から話して作業を行うと、ワークが飛ばされ非常に危険ですので、必ずワーク先端が吸着しているのを確認してください。

- 表面処理材のエッジバリ取り加工は納入先お客様と仕上がり品質(サビ、キズ等)について良く相談してください。

CONTACTお問い合わせ

-

お電話でのお問い合わせ

-

メールでのお問い合わせ